Instalacje odpylające w zakładach przetwórstwa drzewnego charakteryzują się dużym zapotrzebowaniem na energię elektryczną. Każda tego typu instalacja to tysiące metrów sześciennych przetłaczanego i filtrowanego powietrza oraz setki zużytych MWh. Przy szybko rosnących cenach energii elektrycznej optymalizacja pracy instalacji odpylającej, w celu zmniejszenia zużycia energii, staje się dzisiaj jednym z najważniejszych zadań.

Firma Nederman od lat stosuje rozwiązania pozwalające na zminimalizowanie zużycia energii przy zachowaniu efektywności i skuteczności odpylania, a obecnie wdrażane systemy pozwalają obniżyć zużycie energii nawet o kilkadziesiąt procent.

Metody zmniejszenia zużycia energii w instalacjach odpylających:

1. Zastosowanie filtrów o niskich oporach

W instalacji o wydatku 100 tys. m3/h obniżenie oporów na filtrze o 100 Pa przy pracy na dwóch zmianach daje ponad 13 MWh oszczędności rocznie, co przy dzisiejszych cenach energii dochodzących do 2000 zł za MWh daje 26 tys. zł oszczędności. Standardowe worki z włókniny poliestrowej mają opory na poziomie 500 – 1600 Pa. Worki tkaninowe SUPERBAG wykonane w opatentowanej technologii bezszwowej mają opory na poziomie 100 – 200 Pa. Pozwala to na oszczędności w takiej instalacji na poziomie średnio 240 tys. zł rocznie.

2. Zastosowanie niskoenergetycznych metod oczyszczania worków

Najczęściej stosowaną metodą oczyszczania worków filtracyjnych jest oczyszczanie impulsem sprężonego powietrza. Jest to metoda skuteczna, jednak bardzo energochłonna, konieczna do stosowania w długich workach poliestrowych o dużych oporach przepływu.

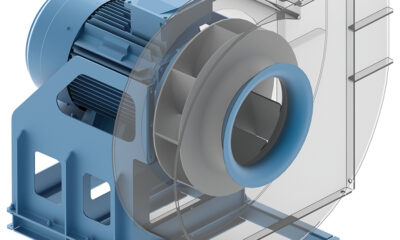

Druga metoda polega na zastosowaniu wentylatorów regeneracyjnych generujących przepływ zwrotny przez worek. Zastosowanie rozwiązania z workami o niskich oporach pozwala na wykorzystanie wentylatorów regeneracyjnych o niskiej mocy i blisko trzykrotne obniżenie zużycia energii. Dla instalacji 100 tys. m3/h daje to ponad 30 tys. zł oszczędności rocznie.

3. Zastosowanie inteligentnych systemów zarządzania wydajnością instalacji odpylających (Dust Extraction System Automation – DESA)

DESA wykorzystuje informacje o stanie pracy maszyn, aby poprzez sterowanie przepustnicami automatycznymi włączać odpylanie tylko w momentach, w których dana sekcja maszyny wymaga odpylania. Na podstawie informacji o wymaganych wydatkach powietrza dobierany jest punkt pracy wentylatorów odciągowych. Redukcja ilości odciąganego powietrza oraz wymaganego podciśnienia pozwala uzyskać znaczące oszczędności zużycia energii. Jednocześnie system zapewnia minimalne prędkości przepływu powietrza w kanałach, zapobiegając osadzaniu się pyłu.

Przeciętne oszczędności energetyczne w setkach uruchomionych już instalacji DESA kształtują się na poziomie 35 – 55 proc., co dla przykładowej instalacji o wydajności 100 tys. m3/h i pracy na dwie zmiany daje oszczędności od 437 tys. zł do 687 tys. zł rocznie. Koszt zwrotu inwestycji przeciętnie mieści się w przedziale 6 – 18 miesięcy.

Filtry o niskich oporach to dobry sposób na oszczędność energii. Fot. Materiały promocyjne

Chcesz wiedzieć więcej?

www.energy-savesystem.com/en/desa-system/

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski3 dni temu

Przegląd Meblarski3 dni temu

Komentarze