Technika, technologie, nowości

Długofalowo i z miłości do drewna

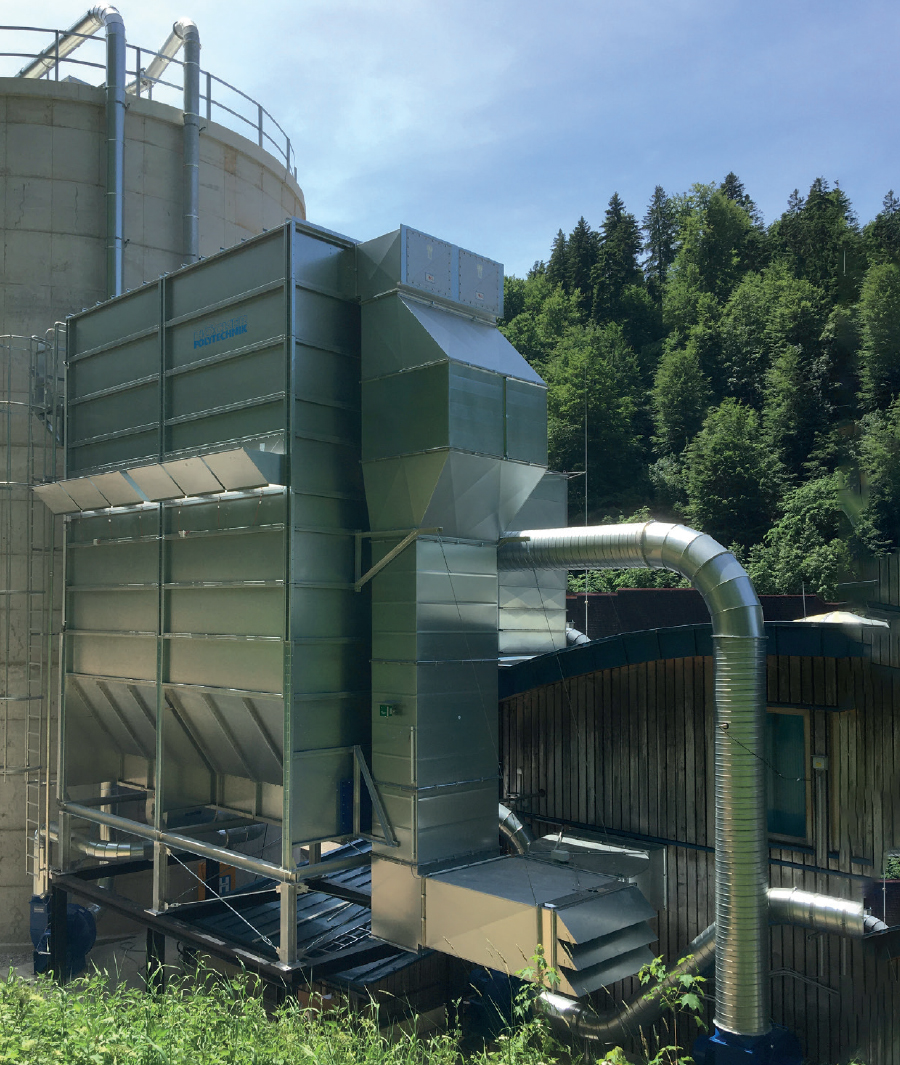

Technika odpylania

Technika, technologie, nowości

Södra Wood zmienia strukturę przemysłową, aby wzmocnić konkurencyjność

Rynek produktów drzewnych

Technika, technologie, nowości

Efektywne zarządzanie produkcją okien i drzwi za pomocą profesjonalnego narzędzia informatycznego

Oprogramowanie

-

Wydarzenia6 dni temu

Wydarzenia6 dni temuII Kongres Pelletu: 18 – 19 kwietnia, Łódź Po hasłem: surowiec, technologia, dystrybucja i komunikacja

-

Aktualności2 dni temu

Aktualności2 dni temuKoniec z „bezcłowym” importem rosyjskich produktów drzewnych przez Kazachstan i Turcję?

-

Wydarzenia2 tygodnie temu

Wydarzenia2 tygodnie temuFabryka mebli na żywo – DREMASILESIA już pod koniec kwietnia w Katowicach!

-

Wydarzenia2 dni temu

Wydarzenia2 dni temuEuropejski przemysł drzewny domaga się zmian w rozporządzeniu EUDR

-

Wydarzenia1 dzień temu

Wydarzenia1 dzień temuJuż w maju spotkamy się na targach we Włoszech

-

Aktualności2 dni temu

Aktualności2 dni temuPierwszy punkt zbiórki materiałów do recyklingu

-

Wydarzenia2 dni temu

Wydarzenia2 dni temuDrewno to nie jest uciążliwym odpadem

-

Aktualności1 dzień temu

Aktualności1 dzień temuZmiana terminu i synergia między projektami pozwoliły wrócić na drogę świetności

Komentarze