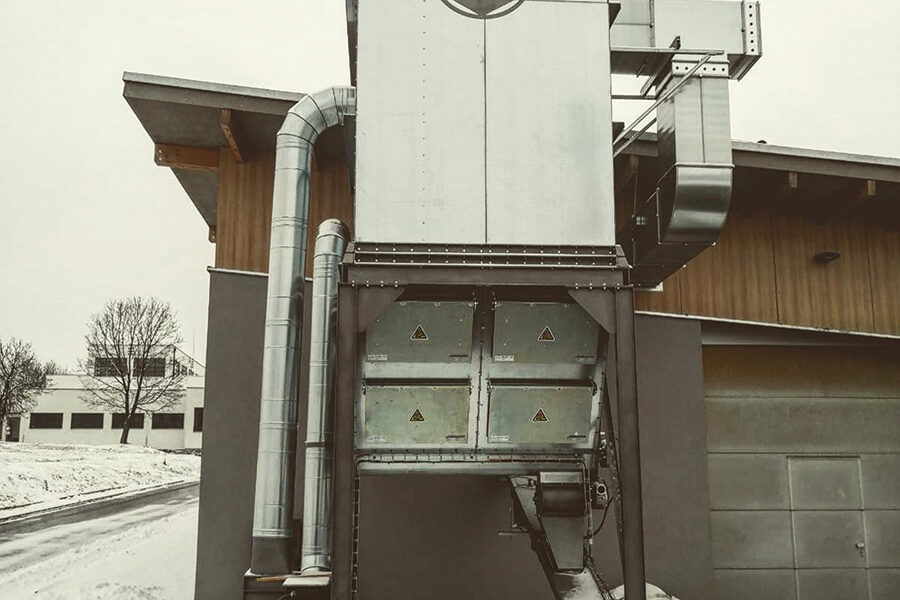

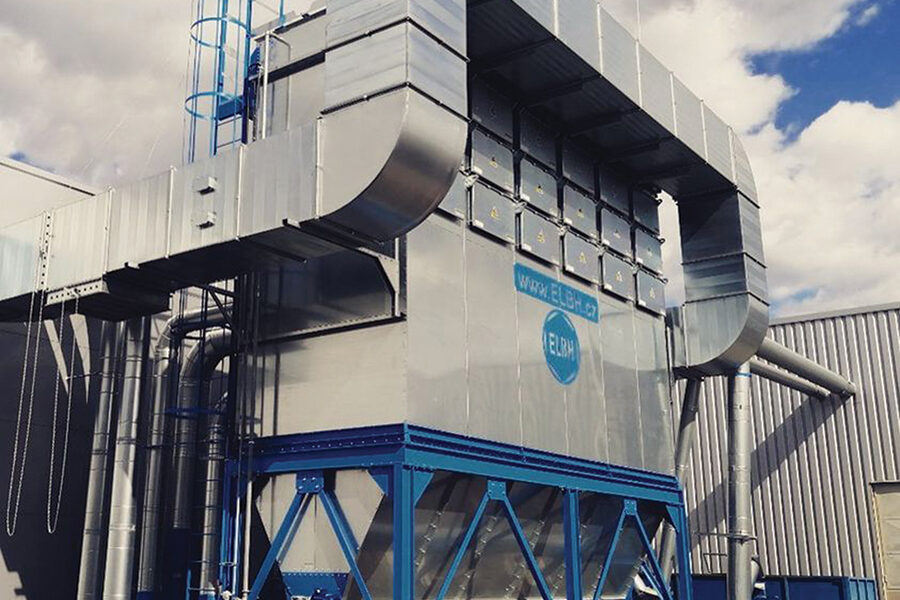

Czesko-austriacki ELBH jest kilkuletnim partnerem firmy Penny Gondek sp. z o.o. z siedzibą w Oleśnicy, która dystrybuuje urządzenia przedsiębiorstwa na polskim rynku, oferując kompleksowy system odsysania pyłu i wiórów z maszyn, poprzez transport pneumatyczny, filtrację, magazynowanie, aż po spalanie odpadu w ekologicznej kotłowni.

Zanieczyszczenia powstałe w wyniku ręcznego szlifowania drobnych elementów drewnianych przed lakierowaniem bądź ręcznego szlifowania międzyoperacyjnego to problem dotyczący większości zakładów finalnej obróbki drewna. Firma oferuje więc stoły szlifierskie OBS I, OBS II i OBS III umożliwiające obniżenie poziomu zapylenia w strefie szlifowania poniżej 0,5 mg/m3 powietrza.

Typy stołów szlifierskich

OBS I – ma własny wentylator odciągowy, wyrzutnię z dodatkowym filtrem umieszczoną w tylnej części stołu (możliwe jest skierowanie powietrza do wnętrza hali, jak i systemem rur na zewnątrz hali produkcyjnej), bez górnego powrotu powietrza. OBS II – ma również własny wentylator odciągowym, wyrzutnię z dodatkowym filtrem umieszczoną w górnej części stołu, oczyszczone powietrze kierowane jest do wnętrza hali bezpośrednio nad stanowiskiem roboczym. OBS III – nie ma własnego wentylatora, wymaga podłączenia do odciągu centralnego, tylko dolny odciąg, bez nadmuchu z góry. Średnica króćca przyłączeniowego ø 200 mm, a zapotrzebowanie na powietrze wynosi ok. 3400 m3/h przy rozmiarach stołu 1200 x 2400 mm.

Podstawowe parametry stołów OBS I i OBS II:

• długość robocza 2285 mm

• szerokość robocza 900 mm

• wys. stołu roboczego 850 mm

• powierzchnia filtracyjna 9,80 m2

• moc silnika ExdIIC 1,1 kW

• ilość odciąganego powietrza 5000 m3/h (420 Pa)

Systemy wentylacji pomieszczeń lakierowanych

Przy obróbce powierzchniowej wyrobów emitowane są stałe substancje zanieczyszczające (SSZ) i węglowodory w stanie gazowym. Substancje odpadowe są odprowadzane za pośrednictwem rurowego systemu odsysania z przestrzeni miejsca pracy pod ciśnieniem i są filtrowane do poziomu ustawowych limitów emisji z powietrza odprowadzanego do atmosfery.

„Przy obróbce powierzchniowej wyrobów emitowane są stałe substancje zanieczyszczające (SSZ) i węglowodory w stanie gazowym. Substancje odpadowe są odprowadzane za pośrednictwem rurowego systemu odsysania z przestrzeni miejsca pracy pod ciśnieniem i są filtrowane do poziomu ustawowych limitów emisji z powietrza odprowadzanego do atmosfery.”

– Rozwiązania techniczne zastosowane w lakierni mają na celu osiągnięcie takiego przepływu powietrza, który zapewni wysoką jakość obróbki powierzchniowej (obniży możliwość zapylenia już polakierowanych części ), a także spełnienie wymogów sanitarnych dot. powietrza miejscu pracy, określonych w ustawie o ochronie zdrowia publicznego. Uzyskujemy to przede wszystkim dzięki utrzymaniu równowagi ciśnienia. Urządzenia części technologicznej lakierni spełniają wymogi bezpieczeństwa przeciwpożarowego i protokołu określającego warunki środowiska i wpływy zewnętrzne – zapewnia Piotr Balicki odpowiedzialny za technikę odpylania w firmie Penny Gondek.

Odciąg i filtracja zanieczyszczonego powietrza

Odprowadzanie zanieczyszczonego powietrza jest realizowane przy pomocy ściany lakierniczej i ciągu odsysającego. Ściana jest przyłączona do wentylatora typu VFM rurami o przekroju okrągłym z blach ocynkowanych. Z wentylatora powietrze jest transportowane na zewnątrz poprzez wywiew zakończony deflektorem. Wentylator jest wykonany w wersji zabezpieczającej przed wybuchem.

Filtrowanie zanieczyszczonego powietrza odbywa się poprzez zewnętrzny filtr kartonowy i wewnętrzny filtr tekstylny. Filtry te zapewniają podstawowy stopień oczyszczania powietrza z cząstek stałych i części zanieczyszczeń płynnych.

„Filtrowanie zanieczyszczonego powietrza odbywa się poprzez zewnętrzny filtr kartonowy i wewnętrzny filtr tekstylny. Filtry te zapewniają podstawowy stopień oczyszczania powietrza z cząstek stałych i części zanieczyszczeń płynnych.”

– Dodatkowo istnieje możliwość instalowania specjalnych filtrów chemicznych, które wychwytują lotne związki organiczne (LZO). Są one umieszczone w instalacji odsysającej za suchą ścianą lakierniczą .Wskutek przejścia przez wkładki napełnione pochłaniaczem dochodzi do reakcji chemicznej i do filtracji zanieczyszczonego powietrza trafiającego do atmosfery – tłumaczy szczegółowo Piotr Balicki.

Doprowadzenie świeżego powietrza

Do prawidłowego funkcjonowania całego ciągu technologicznego lakierni ważna jest wymiana odsysanego powietrza. Uzupełnienie odessanego przez ściany lakiernicze powietrza zapewnia urządzenie nawiewne typu ZLG-ELBH dostosowane do ściany lakierniczej pod względem ilości odsysanego powietrza. Centrala grzewczo-nawiewna typu ZLG dostarcza powietrze z lekkim nadmiarem, co powoduje powstanie minimalnego nadciśnienia w lakierni, zapobiegającego zasysaniu zanieczyszczeń pylistych do jej wnętrza. Podłączana jest ona do istniejącego obiegu CO z wymaganym spadkiem temperatury 90/70o C. Dodatkowo posiada wyposażenie zabezpieczające przed zamarzaniem czynnika grzewczego.

– Centrala nawiewna jest urządzeniem jednostopniowym z wbudowanymi żaluzjami wewnętrznymi i wentylatorem w wykonaniu antywybuchowym. Łączy się ona z wielkopowierzchniowym filtrem wydmuchowym wyposażonym w tkaninę filtracyjną, zapewniającą wylot powietrza z prędkością 0,5 m/s. Filtr ten jest podwieszony pod stropem nad stanowiskiem lakierniczym – mówi specjalista od techniki odpylania w firmie.

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temu

Komentarze