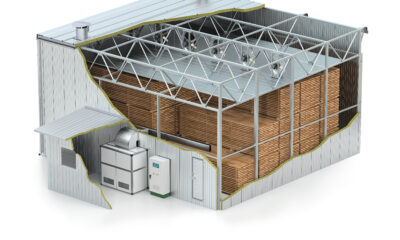

Austriacki specjalista w dziedzinie suszenia drewna na targach LIGNA zaprezentował swoją ofertę. Dzięki specjalistycznemu sterowaniu, stosowanemu w suszarniach Mühlböck, możliwe jest uzyskanie aż do 70 proc. oszczędności energii elektrycznej i do 50 proc. oszczędności energii cieplnej.

Rafał Brudnicki: Proszę o kilka słów na temat firmy Mühlböck?

Piotr Sławiński: Firma mieści się w Eberschwang na północy Austrii. Szczycimy się tym, że elementy naszych urządzeń są w 100 proc. wyprodukowane w firmie. Suszarnie Mühlböck są też owocem myśli i wysiłku naszych technologów, konstruktorów oraz pracowników.

Rafał Brudnicki: Jaki jest asortyment firmy Mühlböck?

Piotr Sławiński: Zajmujemy się wyłącznie produkcją komór do suszenia drewna tartacznego, lamel lub rozdrobnionej biomasy drzewnej. Produkujemy także taśmowe urządzenia do suszenia trocin lub zrębek. Posiadają one zróżnicowany kształt konstrukcyjny. Jeśli chodzi o komory do suszenia drewna, to rozróżniamy sporo ich rodzajów pod względem przeznaczenia do konkretnych zadań. Jeśli chodzi o suszenie drewna liściastego i dębu (nieprzypadkowo wyróżniamy dąb spośród innych gatunków liściastych), to technika jest stosunkowo uproszczona, aczkolwiek obarczona dokładnie zdefiniowanymi wymaganiami na różnych etapach suszenia.

Rafał Brudnicki: Czym wyróżniają się suszarnie Mühlböck?

Piotr Sławiński: Biorąc pod uwagę ważny dla całego rynku temat możliwości oszczędzania energii elektrycznej, mamy kilka dobrych rozwiązań. Pozwalają one na oszczędności nawet do 70 proc. energii elektrycznej. Jeszcze do niedawna sięgały one najwyżej 50 proc. Stało się to możliwe również dzięki ostatnim zmianom w oprogramowaniu suszenia. Oszczędności przy suszeniu drewna liściastego są trudniejszym zadaniem, a prace optymalizacyjne potrwają jeszcze jakiś czas. Jeśli chodzi o komory do suszenia drewna iglastego, to mamy dużo więcej możliwości. Możemy również oszczędzać nie tylko energię elektryczną, ale i grzewczą. W funkcjonowaniu dużych zakładów przekłada się to na miliony euro zmniejszenia kosztów. Zanim zleceniodawca podejmie decyzję o nowej inwestycji, zostaje zaznajomiony z rachunkiem ekonomicznym, którego autorem jest Mühlböck. Dla nas ma to charakter wiążący

Rafał Brudnicki: Jaką wydajność posiadają komory Mühlböck?

Piotr Sławiński: W zależności od tempa suszenia na jakim nam zależy i na jakie nam pozwala konkretne drewno, mamy komory o różnej wydajności. Wydajność komory rozróżniamy według zdolności do odparowywania ilości wody. I tak np. mamy komory o wydajności 3, co oznacza, że możliwe jest odparowanie 3 litrów wody z jednego m3 w ciągu 1 h. Są też komory, które mają wydajność 6. Przy pewnych gatunkach i odpowiedniej grubości drewna możliwe jest odparowanie nawet 16 l wody w ciągu 1 h z m3. Oczywiście wszystko w zgodzie z naturą konkretnego gatunku i naczelnym priorytetem, tj. najwyższej jakości suszenia.

Rafał Brudnicki: Rozumiem, że Mühlböck postawił na uzyskiwanie jak najlepszych parametrów suszenia?

Piotr Sławiński: W ciągu ostatnich 15 lat Mühlböck koncentrował się na badaniach, rozwoju i odkrywaniu nowych systemów suszenia. Wspomniana koncentracja nie dotyczy jedynie znanych już systemów, takich jak 603 czy 1003, pozwalających oszczędzać energię, czy też skupiania się na kwestiach konstrukcyjnych, technicznych, ale również technologicznych, które w dużym stopniu zależą od optymalizacji programu suszenia. Dzięki optymalizacji programów możliwe są wspomniane oszczędności energii elektrycznej i grzewczej nawet do 70 proc. Dzięki optymalizacji możliwe są również: skrócenie czasów suszenia i uzyskiwanie najmniejszego z możliwych rozrzutów wilgotności końcowej. Udaje nam się zbliżyć maksymalnie wartości wilgotności końcowej, czyli uzyskać równomierną wilgotność w poszczególnych miejscach w pakiecie i na całej powierzchni pojedynczych desek.

Rafał Brudnicki: Jaką nazwę nosi wspomniany przez Pana system i jaka jest podstawowa zasada jego działania?

Piotr Sławiński: Prawidłowe prowadzenie procesu suszenia, które najbardziej nas ostatnio absorbuje pod względem optymalizacji, nazywamy wewnętrznie „Suszenie 2015”. Jest powiązane z naszym nowym sterowaniem K5 i możliwe do zastosowania dzięki sterowaniu kompleksowemu. Polega ono na jednoznacznym badaniu często skomplikowanych czynników i takim ustawieniu następujących po sobie procesów, aby były one wynikiem przemyślanego i logicznego ciągu. Chodzi m.in. o odpowiednie, stopniowe dostarczanie powietrza i ciepła. Ostatecznie marzeniem każdego przedsiębiorcy jest jak najtańszy proces suszenia, o najwyższej jakości, i jak najkrótszy. Na tym się koncentrujemy w swoich badaniach i ostatecznie nam się to udaje.

Rafał Brudnicki: Proszę jeszcze nieco rozwinąć wątek zalet prawidłowego sterowania w suszeniu drewna?

Piotr Sławiński: Fizyczną wartością jest, że na odparowanie jednego litra wody łącznie potrzebujemy 1,2 – 1,3 kW energii grzewczej i elektrycznej. Nam udaje się, dzięki wysublimowanym urządzeniom wyprodukowanym z zakładzie, zejść z tą wartością do 0,7 kW, a nawet niżej. Uzyskujemy to dzięki wspomnianemu sterowaniu i urządzeniom towarzyszącym. Ważną kwestią jest również to, że raz podgrzane powietrze wykorzystujemy wielokrotnie, odpowiednio sterując wilgotnością równowagową, czyli utrzymując w komorze, w danym momencie, powietrze ani zbyt suche, ani zbyt wilgotne. Zbyt suche powietrze, jak wiadomo, może prowadzić do spękań, a zbyt wilgotne do zbytecznego przedłużania czasu suszenia. Nasze sterownie odpowiada zatem m.in. za precyzyjne utrzymywanie odpowiedniej wilgotności równowagowej.

Rafał Brudnicki: Do jakiego rodzaju klienta skierowana jest oferta firmy Mühlböck?

Piotr Sławiński: Jeśli chodzi o możliwości produkcyjne firmy, to jesteśmy przygotowani na skonstruowanie suszarni dla każdej wielkości przedsiębiorstwa, od małych, po ogromne. Naszym celem jest wytwarzanie urządzeń do suszenia wysokojakościowych i energooszczędnych. Jeśli chodzi o firmy większe, to zastosowanie rozwiązań optymalizacyjnych bardzo szybko skutkuje natychmiast zauważalnymi, wielosettysięcznymi oszczędnościami.

Rafał Brudnicki: Jak wygląda sprzedaż suszarń firmy Mühlböck na polskim rynku?

Piotr Sławiński: Nie należy ona do łatwych. Podstawową i w zasadzie jedyną trudnością jest wysoki koszt inwestycyjny. Trochę zbyt małą uwagę zwraca się na znaczne oszczędności eksploatacyjne, jakie można uzyskać dzięki naszym urządzeniom. Jeden z naszych polskich klientów (uruchomienie 2017) skonstatował niedawno, że jednorazowy wsad (dąb 50 i 60 mm) zgromadzony w czterech komorach o różnej wielkości więcej jest wart niż zakupione komory. Tylko samo utrzymanie jakości drewna w stanie niepogorszonym, np. klasy ekstra, stawia stosunkowo wysoki koszt inwestycyjny komór w innym świetle.

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temu

Komentarze