Dwa najistotniejsze czynniki kosztowe suszenia drewna to zużycie ciepła i energii elektrycznej. Warto pamiętać o tym, że jakość suszenia jest również decydującym czynnikiem przy ocenie ogólnej opłacalności ekonomicznej systemów suszenia drewna.

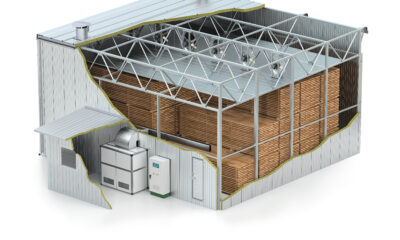

Wraz z systemem suszenia 1306 PRO firma Mühlböck (Eberschwang, Austria) opracowała urządzenie, które przewyższa wszystkie poprzednie systemy zarówno pod względem oszczędności energii, jak i jakości suszenia.

– Celem naszych innowacji jest uczynienie klientów skuteczniejszymi i jeszcze bardziej konkurencyjnymi. Wymaga to systemów zaprojektowanych specjalnie pod kątem obecnych i przyszłych wymagań klientów – wyjaśnia dyrektor zarządzający Richard Mühlböck.

Komory suszarnicze 1306 PRO podwójnie oszczędzają energię

Unikalna konstrukcja komory suszenia 1306 PRO zmniejsza zarówno zapotrzebowanie na ciepło nawet o 25 proc., jak i pobór mocy bez ograniczania procesu suszenia. Jest to możliwe z jednej strony dzięki systemowi odzysku ciepła, który w połączeniu z wentylatorami w centrali nawiewno-wywiewnej jest znacznie bardziej wydajny niż porównywalne klasyczne systemy dostępne na rynku. W zależności od temperatur wsadu i zewnętrznej Mühlböck określa potencjał oszczędności na ok. 15 proc.

Kolejne 10 proc. oszczędności ciepła uzyskuje się dzięki innowacyjnemu rozmieszczeniu nagrzewnicy oraz jednostki nawiewno-wywiewnej, które zapewniają, że 100 proc. ogrzanego powietrza jest faktycznie wykorzystywane w systemie do suszenia. To również znacząco odróżnia komorę suszarniczą 1306 PRO od istniejących systemów, w których powietrze suszące, ogrzane w jednym kierunku obrotów, jest wyrzucane w stanie niewykorzystanym.

Zoptymalizowany przepływ powietrza dla doskonałej jakości suszenia

Najlepsze i równomierne rezultaty suszenia są możliwe tylko wtedy, gdy rozprowadzenie powietrza i przepływ w komorze suszenia są optymalne. Wspomniany już aktywny system nawiewu i wywiewu w połączeniu z aerodynamicznie zoptymalizowanymi przestrzeniami powietrznymi nad stropem pozornym i przestrzeniami nawrotu powietrza, zoptymalizowany rozkład wentylatorów i wbudowane w pionie rejestry ogrzewania – zapewniają równomierny przepływ przez wszystkie pakiety drewna w komorze suszenia 1306 PRO.

– We współpracy z zewnętrznymi specjalistami i przy dużej liczbie symulacji przepływu firma Mühlböck Research & Development była w stanie opracować rozwiązanie, które zapewnia doskonałą dystrybucję powietrza, a tym samym nawet suszenie w całym przekroju pakietu drewna (stosu) – mówi Gerald Kreuzhuber, kierownik sprzedaży w Mühlböck.

Rozwiązania szyte na miarę

To, co było praktykowane w firmie od dawna, a mianowicie dostosowana do potrzeb konfiguracja systemu suszenia, według potrzeb klienta, może zostać wdrożona jeszcze skuteczniej dzięki systemowi 1306 PRO.

Niezależnie od tego czy chodzi o asortyment z cienkiego drewna iglastego o wysokich wymaganiach wydajnościowych, czy też drewno liściaste o specjalnych wymaganiach dotyczących koloru. Komory suszarnicze 1306 PRO łączą w sobie możliwość wyposażenia dla wysokich klas wydajności w połączeniu z rozwiązaniami zapewniającymi doskonałą jakość suszenia.

Ostrożne wykorzystanie zasobów – przekroczone oczekiwania klientów

Warto wspomnieć również o tym, że oszczędzanie energii podczas suszenia drewna to nie tylko ważny aspekt ekonomiczny. Ma również duże znaczenie dla ochrony środowiska.

– Jako znany dostawca komór do suszenia drewna, chcemy oferować klientom rozwiązania, które z jednej strony są ekonomiczne, ale będą działać bez problemów za 20 lat. Temat ostrożnego wykorzystywania zasobów będzie w przyszłości stawał się coraz ważniejszy. Zrobiliśmy pierwszy krok z naszą komorą suszarniczą 1306 PRO – dodaje Gerald Kreuzhuber.

Wielu klientów już zaufało tej komorze i może potwierdzić obiecane oszczędności, wydajność oraz jakość suszenia tego urządzenia.

Unikalna konstrukcja komory suszenia 1306 PRO zmniejsza zarówno zapotrzebowanie na ciepło nawet o 25 proc., jak i pobór mocy bez ograniczania procesu suszenia. Fot. Mühlböck

Wydarzenia5 dni temu

Wydarzenia5 dni temu

Wydarzenia2 tygodnie temu

Wydarzenia2 tygodnie temu

Aktualności21 godzin temu

Aktualności21 godzin temu

Wydarzenia23 godziny temu

Wydarzenia23 godziny temu

Aktualności14 godzin temu

Aktualności14 godzin temu

Wydarzenia18 godzin temu

Wydarzenia18 godzin temu

Komentarze