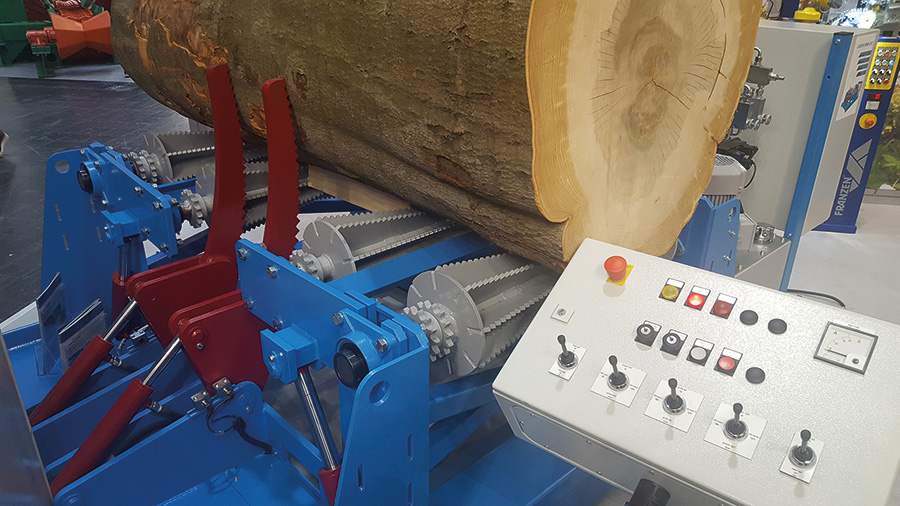

Możliwości hydraulicznej stacji kapowania drewna okrągłego PRINZ LOGSTAR combi wielokrotnie przewyższają korzyści z manualnej obróbki wielu pilarzy na placu manipulacji surowca. Urządzenie charakteryzuje się doskonałym zakresem pracy i wysoką wydajnością cięcia. Pozwala na kapowanie dużych średnic, a jednocześnie cechuje się relatywnie niskim poborem prądu. Stacja jest łatwa w obsłudze i montażu oraz bez problemu nadaje się do prostego zintegrowania z innymi elementami linii manipulacji.

Obsługa przez jednego operatora

Po zainstalowaniu linii sortowania surowca, która może być wyposażona w korowarkę, detektor metalu i pomiar średnicy czy długości ciętego materiału, znacząco wzrasta efektywność przerobu drewna, polepsza się organizacja pracy w całym zakładzie oraz znacznie zwiększa się bezpieczeństwo pracy, gdyż cała linia obsługiwana jest przez jednego operatora.

Docinanie kłód

– Konfiguracja rozbudowanej linii manipulacji i sortowania może przebiegać na różne sposoby. Jednak standardowo, po rozładunku drewna z zestawu transportowego na rampę, dłużyce, dzięki separatorowi schodowemu, trafiają na przenośnik łańcuchowy wzdłużny. Po przejściu przez wykrywacz metalu i system pomiarowy, materiał zainfekowany metalem bądź uszkodzony, zostaje usunięty do przeznaczonych na tego rodzaju drewno boksów – mówi Maciej Nowak, prezes zarządu w firmie PRINZ Polska sp. z o.o. – Następnie materiał jest okorowany i może być dostarczony dalej do piły kapującej LOGSTAR combi. W tym przypadku docięte kłody, przenośnikiem rolkowym lub transporterem łańcuchowym, przenoszone są w kierunku boksów sortujących je względem średnicy i/lub długości.

Możliwość pracy automatycznej

Istnieje wieje zalet zastosowania hydraulicznej stacji kapowania drewna okrągłego PRINZ LOGSTAR combi.

– Stacja PRINZ może działać w pełnym automacie lub trybie pracy półautomatycznej, ze sterowaniem z pulpitu – dodaje Maciej Nowak. – Proces cięcia nadzoruje jeden operator, który dzięki ogrzewanej/klimatyzowanej kabinie ma zapewnione komfortowe warunki pracy.

Maszyna wyposażona jest w silnik tnący 15 kW i jest idealna do zintegrowania z innymi elementami linii przerobu surowca okrągłego. Złożona jest z modułów, co pozwala na dopasowanie oferty do indywidualnych potrzeb zakładu drzewnego.

– Jej masywna konstrukcja potrafi sprostać najtrudniejszym warunkom eksploatacji – wyjaśnia prezes zarządu. – Ciężar samej stacji, bez podajników materiału, to ok. 2500 kg. Maszyny tego typu projektowane są na kilkadziesiąt lat intensywnej eksploatacji.

Ponad 600-milimetrowy prześwit

Proces cięcia na LOGSTAR combi realizowany jest na stole rolkowo-stożkowym, na którym dwie hydraulicznie podnoszone/opuszczane rolki doprowadzają dłużyce do miejsca cięcia, a pozostałe dwie odsuwają dociętą kłodę.

„Przy maksymalnym opuszczeniu rolek stołu uzyskujemy ponad 600-milimetrowy prześwit!”

– Stację łączy się z transporterem podawczym/odbiorczym za pomocą łańcuchów napędowych. Rolki stacji mają w tym celu fabrycznie przygotowane koła zębate – informuje Maciej Nowak. – Uchylanie wewnętrznych rolek stołu przeprowadza się w celu usunięcia większych odpadów, natomiast podnoszenie zapobiega klemowaniu się układu tnącego przy cięciu materiału o większej średnicy. Wióry i ewentualne odpady powstające podczas cięcia opadają na przenośnik łańcuchowy zainstalowany pod stacją i są wyprowadzane poza linię. Przy maksymalnym opuszczeniu rolek stołu uzyskujemy ponad 600-milimetrowy prześwit!

Hydraulicznie dosuwane kleszcze unieruchamiają dłużyce przy cięciu i mogą być obsługiwane niezależnie – osobno prawa strona, lewa strona lub razem.

Bardzo wydajna praca w ciągu zaledwie 3 sekund

Prędkość cięcia oraz działanie komponentów hydraulicznych zależą w głównej mierze od zainstalowanego agregatu hydraulicznego.

– Już standardowy agregat umożliwia bardzo wydajną pracę – zapewnia prezes zarządu. – Prędkość samego cięcia to ok. 1 s na 15 cm średnicy surowca, co przykładowo oznacza kapowanie dłużycy o średnicy ok. 45 cm w ciągu 3 s.

Jednostka sprawdza się doskonale podczas kapowania drewna o większych średnicach, nawet do 100 cm.

Stabilne prowadzenie

Stacja kapowania wyposażona jest w stabilizator zapewniający precyzyjne i stabilne prowadzenie układu tnącego, co jest ważne w szczególności przy używaniu dłuższych prowadnic. Głowica (końcówka prowadnicy) wyposażona jest w układ amortyzujący (sprężyna amortyzująca), zapobiegający zerwaniom łańcucha oraz beznarzędziowy układ naciągowy łańcucha.

Komunikat o smarowaniu pojawia się na pulpicie

– Automatyczne smarowanie układu tnącego zapewnione jest dzięki pompie olejowej zębatej zamontowanej na osobnym silniku, dokładnemu regulatorowi dawki olejowej oraz 5-litrowemu zbiornikowi. Można też zamówić większy, 20-litrowy agregat smarujący, podpięty do sterowania maszyny. W przypadku braku oleju operator otrzymuje na pulpicie ostrzeżenie i dalsza praca z piłą możliwa jest tylko po uzupełnieniu stanu oleju – dodaje prezes zarządu.

Hydrauliczny posuw

Posuw układu tnącego jest realizowany hydraulicznie. Ciśnienie robocze układu wynosi 50 bar, a prędkość posuwu reguluje się za pomocą dławików lub potencjometru.

Bez strat czasu na powrocie

– LOGSTAR combi wyposażona jest w system umożliwiający odpowiednie ustawienie położenia krańcowego układu tnącego, w zależności od ciętych średnic – wyjaśnia Maciej Nowak. – Tym samym ograniczone są straty czasu na powrót prowadnicy po cięciu. Opcjonalnie, maszyna może być również wyposażona w układ pomiaru średnicy i automatyczny system ustalający pozycję prowadnicy, w zależności od średnicy materiału, redukujący przez to czas posuwu do minimum.

Optymalne odprowadzenie wiórów

Układ tnący w stacji LOGSTAR to masywne, żłobikowe łańcuchy tnące TIMBERCUT lub LOGMAX, zapewniające wydajne kapowanie i bezproblemową pracę.

– Konstrukcja łańcuchów umożliwia optymalne odprowadzanie wiórów – zapewnia prezes zarządu. – Przy zużyciu jednego łańcucha tnącego możliwe jest wykonanie kilkunastu tysięcy cięć, oczywiście z jego odpowiednim, regularnym ostrzeniem. Praca z łańcuchami tnącymi to również łatwy i szybki serwis: ostrzenie, skrócenie czy wymiana uszkodzonego ogniwa. Prowadnice montowane w liniach manipulacji to z reguły stellitowane o podwyższonej żywotności, w tym EXPERT-LINE, charakteryzujące się najwyższą odpornością w najtrudniejszych warunkach cięcia.

Zalety stacji PRINZ do kapowania drewna okrągłego:

– możliwość kapowania dużych średnic,

– wysoka wydajność cięcia,

– relatywnie niski pobór prądu w stosunku do ciętych średnic,

– łatwość montażu, obsługi i serwisu,

– możliwość prostego zintegrowania z innymi elementami linii manipulacji.

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski3 dni temu

Przegląd Meblarski3 dni temu

Komentarze