Technika, technologie, nowości

Robotyka w obsłudze klienta – oszczędności czasu, energii i brak pomyłek

SCM Autostore – innowacyjny magazyn części zamiennych

Dodane:

2 lata temu/

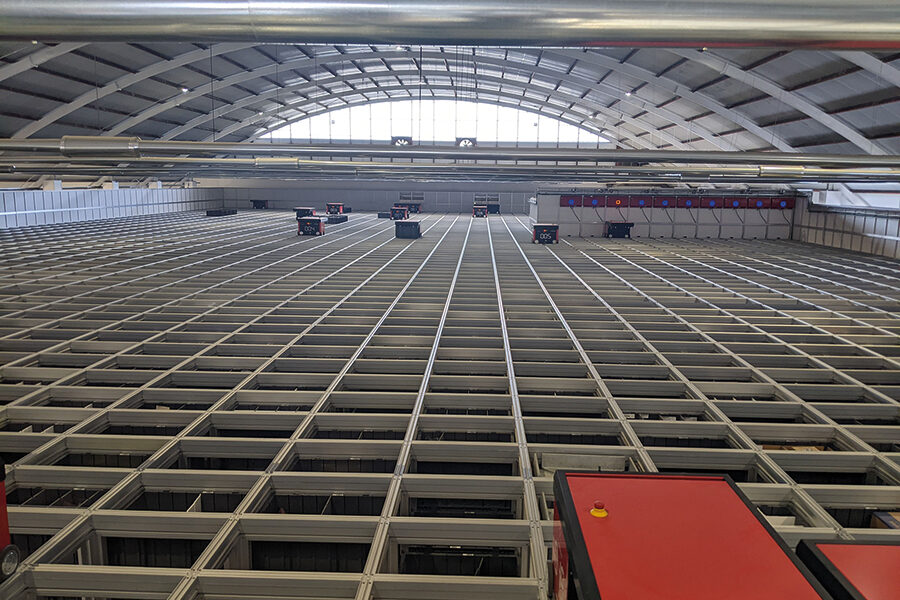

SCM jako pierwsza firma w sektorze obróbki drewna stworzyła niezwykły projekt w zakresie operowania częściami zamiennymi. W siedzibie głównej producenta maszyn, w Rimini, zainstalowano automatyczny magazyn obsługujący aż 30 tysięcy artykułów z pomocą 19 robotów, dzięki którym odbywa się manipulowanie towarem – dodawanie części do magazynu, a także pobieranie ich w celu wysyłki do klienta. Wdrożenie przyniesie firmie korzyści, szczególnie na polu wydajności i zrównoważonego rozwoju.

Wszystkie dane produktów są wprowadzone do bazy danych. Fot. SCM

Nowy, automatyczny magazyn części zamiennych w firmie SCM działa od stycznia 2022 roku. Wdrożenie przeprowadzono na terenie dawnej odlewni w ramach prac remontowych i modernizacyjnych w zakładzie przemysłowym w Rimini, w głównej siedzibie firmy.

Elastyczność, szybkość i możliwość dalszej rozbudowy

– Ten nowoczesny magazyn, oparty na systemie skrzyń, jest niezwykle uniwersalny i elastyczny. Jeśli w przyszłości będziemy potrzebowali miejsca, to możemy go w łatwy sposób rozbudować – mówi Valentina Giampaolo z działu marketingu i obsługi klienta w firmie SCM. – Autostore oferuje bardzo dużo zalet – oszczędność miejsca, szybkość, wyeliminowanie błędów ludzkich, zrównoważone działanie i oszczędność energii. Wdrożenie tego magazynu to nasza strategia dbania o klienta. Na bieżąco usprawniamy też serwis i inne aspekty, gdzie liczy się dobro odbiorcy. Warto podkreślić także współpracę robotyki z człowiekiem. Czynnik ludzki jest nadal potrzebny i bardzo ważny. Liczba naszych pracowników nie uległa zmianie, ale nabywają oni nowe umiejętności i kooperują z robotami. Uzyskaliśmy również bezpieczniejsze miejsce pracy z o wiele mniejszą ilością dźwigania. Samo zbudowanie magazynu oraz przestawienie się zajęło kilka miesięcy.

Nowa inwestycja to magazyn dla małych części zamiennych, które ładowane są w skrzynie o wielkości 60 x 40 x 40 cm. Do dużych i ciężkich elementów SCM nadal stosuje standardowy magazyn z elementami umieszczonymi na regałach.

24 tys. skrzynek i 13 poziomów magazynowania

Projekt, jaki przeprowadziła firma, śmiało można nazwać futurystycznym. W nowym, automatycznym magazynie jest miejsce na 30 tys. przedmiotów. Powierzchnia magazynu to 900 m2, ale, co ciekawe, możliwości magazynowe są znacznie większe, a to za sprawą 5,5 m wysokości oraz zastosowanych 13 poziomów magazynowania. W sumie Autostore pomieści aż 24 tys. skrzynek z częściami zamiennymi, do 30 kg wagi każda.

Takie wielopoziomowe rozwiązanie to doskonała oszczędność miejsca. Dla porównania, magazyn na duże części zamienne, znajdujący się obok, ma tę samą powierzchnię, ale pomieścić może jedynie 4 tys. elementów, czyli o 20 tys. mniej.

O 75 proc. przyspieszone operacje magazynowe i 30 proc. szybsza wysyłka

Innowacja w zakładzie w Rimini przyniosła wiele korzyści. Przedsiębiorstwo może teraz zapewnić bardziej wydajną, lepszą jakość usług i przyspieszyć o 75 proc. operacje odbioru części z magazynu oraz skracając czas wysyłki o 30 proc. Na terenie magazynu codziennie obsługiwanych jest około 300 przesyłek zawierających tysiące komponentów z maksymalnym czasem realizacji 48 godz. od momentu złożenia zamówienia.

19 robotów o małym zapotrzebowaniu na energię

Takie tempo i wydajność są możliwe dzięki 19 robotom zasilanym dwoma 12-woltowymi akumulatorami, które mogą podnosić jedną skrzynkę z częściami zamiennymi co 45 s, 24 godz. na dobę, siedem dni w tygodniu.

– Robot pobiera skrzynię w 45 s i nigdy się nie myli – wyjaśnia Joanna Marconi z działu marketingu i obsługi klienta w firmie SCM.

Oszczędności i mniejszy wpływ na środowisko

Inną ważną zaletą jest osiągnięcie maksymalnej wydajności energetycznej i długiego czasu działania, bowiem jeden robot zużywa 0,1 kWh energii.

– Roboty to główni bohaterowie całego systemu. Warto zaznaczyć, że mogą one pracować bez oświetlenia hali, co już samo w sobie jest oszczędnością, szczególnie przy pracy 24/7 bez zatrzymania. W systemie zaprojektowana została stacja ładowania dla robotów, gdzie w ciągu 4 godz. ładują się one w pełni. Cały Autostore zapewnia bardzo zrównoważone zużycie energii. Dla porównania, dziesięć robotów zużywa tyle samo energii co jeden odkurzacz – dodaje Joanna Marconi.

Krok naprzód

– W ramach tej inwestycji chcieliśmy zrobić kolejny krok naprzód, wybierając to, co najlepsze w zarządzaniu logistyką, a do tego technologię, która do tej pory nie była stosowana do zarządzania częściami zamiennymi w sektorze technologii drewna – twierdzi Luca Maggiani, menedżer Service&Parts Business Development w SCM. – Autostore to system oferujący wydajność typową dla e-commerce, który nie tylko dostarcza części zamienne do operatora, ale działa z najwyższą wydajnością i szybkością. W opracowaniu rozwiązania, które w pełni zaspokoiło nasze potrzeby, postawiliśmy na partnerstwo z firmą Swisslog.

– Przekazanie odpowiedniej części zamiennej w możliwie najkrótszym czasie to wyzwanie technologiczne, które skłoniło SCM do zaufania tak zaawansowanemu systemowi – dodaje Alessandra Benedetti, menedżer ds. obsługi klienta w SCM. – Firma nieustannie inwestuje, aby móc oferować wartościowe usługi nawet po sprzedaży. Klient pozostaje w centrum przy każdej naszej decyzji.

Cyfrowe rozwiązania bez redukcji zatrudnienia

Co bardzo ważne, pomimo tego, że nowy magazyn Autostore korzysta z 19 robotów do kompletowania zamówień w zakresie części zamiennych, to liczba pracowników zatrudnionych w zespole Service&Parts firmy SCM pozostała niezmieniona.

– Nasi operatorzy pracujący w tym dziale nie zmienili się, ale teraz wykonują czynności związane z obsługą i kontrolą, które są bez wątpienia mniej męczące i monotonne – dodaje Luca Maggiani. – W sektorze części zamiennych również stosujemy zasady rozwiązań technologicznych Smart&Human, oddając koordynację każdego procesu w ręce operatora. Zgodnie z naszym projektem „Go digital, stay human”, to właśnie czynnik ludzki niesie ze sobą prawdziwą różnicę, także jeśli chodzi o obsługę klienta. Zachęcamy zespół do przekwalifikowywania, promując wszystkie funkcje, w których AI nie obejmuje.

Pełna automatyzacja

Części zamienne, które przyjeżdżają do fabryki od dostawców, przekazywane są do strefy odbioru. To tutaj każda sztuka jest skanowana, rejestrowana, ważona i mierzona, co pozwala operatorowi na wybranie najodpowiedniejszej skrzyni do umieszczenia danej części. Sam system jest tu niezwykle pomocny, bowiem to Autostore wskazuje, w którym pudełku należy umieścić element za pomocą promienia światła.

– Zarówno materiał od dostawców, jak i z produkcji, który trafia do magazynu części zamiennych, jest dokładnie wprowadzany w system – tłumaczy Joanna Marconi. – Stosujemy system kodów kreskowych, które są skanowane przez operatora na początku pracy. Co ciekawe, wspomniana waga wykonuje także fotografię każdego przedmiotu i również ładuje ją w system. Wszystkie możliwe dane o przedmiocie są na tym etapie kolekcjonowane i wprowadzane. Rozwiązanie jest na tyle inteligentne, że samo sugeruje wolne miejsca w systemie i podświetla je światłem LED. Potem przedmiot wjeżdża do magazynu.

Po dodatkowych kontrolach skrzynia jest ładowana do magazynu. Odbywa się to za pomocą robota, który przenosi skrzynię w odpowiednie miejsce oraz dostarcza do operatora puste skrzynki.

– Jeśli dana część zamienna znajduje się na samym dole, to robot automatycznie wyciąga wszystkie pozostałe skrzynie, aż do poziomu zerowego, skąd pobiera tę potrzebną. Następnie układa z powrotem te skrzynie, które wcześniej wyciągnął. Inne roboty mogą mu w tym pomóc, bo cały system jest zintegrowany i działa wspólnie – mówi Joanna Marconi.

System, który się uczy

Roboty nieprzerwanie pracują nad optymalizacją organizacji przestrzeni, ustawiając poszczególne pudła w najkorzystniejszych pozycjach, zgodnie z częstotliwością pobierania części, które się w nich znajdują. Wszystko określone jest precyzyjnymi algorytmami.

Operator może interweniować w dowolnym momencie i przekazać zapytanie do systemu, aby ustalić dokładną lokalizację każdego elementu.

– Jest to inteligentny system. Jeśli zorientuje się, że dane miejsce jest bardzo popularne, to przearanżuje cały układ, dzięki czemu popularne części zamienne znajdą się na górze, a te rzadziej stosowane – na dole. System sam się tego uczy, nie musimy mu w tym pomagać – dodaje Joanna Marconi.

Do 200 zamówień w bazie

Kolejną ważną zaletą Autostore jest możliwość przechowywania do dwustu zamówień w aktualizowanej na bieżąco bazie danych. Ułatwia to zarządzanie wszystkimi danymi, śledzenie każdego dostarczonego elementu i wykonywanie zaawansowanych analiz, które mogą być przydatne w przyszłości, nawet w zakresie konserwacji prognostycznej.

Jedna stacja na wejściu i trzy na wyjściu

System cechuje jedna stacja załadowcza, gdzie wprowadzane są do niego elementy oraz trzy odbiorcze, gdzie pracownicy nadają określone części do klientów.

![]()

SCM GROUP Polska sp. z o.o., ul. Obornicka 133, 62-002 Suchy Las

tel. (61) 651 47 60, faks (61) 651 47 61

e-mail:scm.pl@scmgroup.com

www.scmgroup.com

-

System sam podświetla, gdzie należy umieścić dany element. Fot. SCM

-

Wszystkie dane produktów są wprowadzone do bazy danych. Fot. SCM

-

Stanowisko załadowcze - dokładny pomiar, fotografia i wprowadzenie danych elementu oraz umieszczenie w specjalnej skrzyni. Fot. KD Media

-

Dla dużych części zamiennych stosowany jest klasyczny magazyn z regałami. Fot. KD Media

-

19 robotów jest zasilanych dwoma 12-woltowymi akumulatorami. Roboty mogą podnosić jedną skrzynkę z częściami zamiennymi co 45 s, 24 godz. na dobę, siedem dni w tygodniu. Fot. KD Media

-

19 robotów jest zasilanych dwoma 12-woltowymi akumulatorami. Roboty mogą podnosić jedną skrzynkę z częściami zamiennymi co 45 s, 24 godz. na dobę, siedem dni w tygodniu. Fot. KD Media

-

Trzy stacje odbiorcze nadające paczki z częściami zamiennymi. Fot. KD Media

"Kurier Drzewny" Miesięcznik branży drzewnej, meblarskiej i leśnej. Jesteśmy obecni na rynku wydawniczym od 2008 roku. KONTAKT z nami: kontakt@kurierdrzewny.eu. Przeglądaj wydania Online: E-wydania. Reklamuj się u nas: Oferta www. Reklama w wydaniu drukowanym: Oferta. Artykuły w Kurierze Drzewnym: Artykuły.

Przeczytaj również

-

Wysokie kompetencje i ciągły rozwój to ich DNA

-

Pokazy „na żywo” oraz rozmowy w kameralnej atmosferze

-

SCM Olimpic k100 evo – rewolucyjna okleiniarka w nowej odsłonie

-

Skutecznie integrują profesjonalistów wokół dopasowanych do rynku innowacji

-

Powstaje nowe centrum technologiczne

-

Automatyzacja pozwala wyprzedzić konkurencję nie o jeden krok, ale o kilkanaście!

Technika, technologie, nowości

Södra Wood zmienia strukturę przemysłową, aby wzmocnić konkurencyjność

Rynek produktów drzewnych

Dodane:

1 miesiąc temu/

26 marca 2024

Södra Wood wprowadza zmiany w swojej strukturze przemysłowej, aby dalej wzmacniać swoją konkurencyjność. Jednakże klienci na Polskim rynku nie muszą obawiać się tych zmian.

Jednym z elementów strategii szwedzkiego koncernu jest konsolidacja produkcji w większych tartakach, co ma na celu osiąganie korzyści skali. W ostatnich latach rynek drzewny na świecie i w Polsce intensywnie się przekształca, a zmiany zmuszają do podjęcia kroków w celu zwiększenia efektywności produkcji.

Firma ogłosiła plany zamknięcia mniejszych jednostek i przeniesienia produkcji do większych, co wiąże się z inwestycjami w rozwój zakładów. Zmiany te mają na celu nie tylko poprawę efektywności i innowacyjności w całym łańcuch dostaw, ale także redukcję śladu węglowego, przyczyniając się do zrównoważonego rozwoju firmy.

W celu wzmocnienia i zabezpieczenia długoterminowej konkurencyjności Södra w sierpniu 2024 roku zamknie jednostki produkcyjne w Åtvidaberg i Ramkvilla. Zakład w Klevshult zostanie przekształcony w jednostkę przetwórczą. nakierowaną na procesy strugania, a działalność tartaku zostanie wygaszona. Część zakładu Södra w Torsås zostanie zamknięta, a pozostała część wystawiona na sprzedaż. Jednakże te zmiany w strukturze produkcyjnej nie wpłyną znacznie na dostępność materiału na Polskim rynku. Zgodnie z naszymi ustaleniami i zapewnieniami ze strony szwedzkiej, zmiany w strukturze nie wpłyną znacznie na Polski rynek.

Dotychczasowa produkcja z zakładu w Ramkvilla zostanie przeniesiona do tartaku w Långasjö, dzięki czemu będziemy mogli nadal dostarczać klientom te same ilości tarcicy. Ponadto zwiększy się też produkcja i dostępność drewna konstrukcyjnego C24 o grubości 60mm w tartaku w Långasjö. Dla nas to dobra informacja, ponieważ dzięki temu klienci będą mogli łączyć w jednym zamówieniu drewno konstrukcyjne C24 w grubości 45mm i 60mm z tego samego miejsca załadunku.

Zmiany w jednostkach produkcyjnych w Åtvidaberg, Klevshult oraz Torsås nie będą miały odczuwalnego wpływu na naszą działalność – zapewnia Bartosz Golak, dyrektor handlowy w Sodra Polska.

Södra Wood zapewnia wsparcie dla pracowników dotkniętych restrukturyzacją i podkreśla swoje zaangażowanie w przyszły rozwój, zarówno firmy, jak i całej branży.

Technika, technologie, nowości

Innowacje są kluczem do sukcesu

Trak-Met z Biskupca podbija rynek

Dodane:

1 miesiąc temu/

23 marca 2024

Profesjonalnie i kompleksowo – taka jest dewiza firmy Trak-Met, oferującej rozwiązania zarówno dla dużych, jak i małych przedsiębiorców w których działalności występuje pozyskiwanie tarcicy z drewna okrągłego. W swojej ofercie producent posiada przede wszystkim traki taśmowe – mobilne i stacjonarne, a także podajniki, ostrzarki pił taśmowych oraz łuparki.

Trak-Met, działający na rynku od 1997 r. jest jednym z głównych europejskich producentów pilarek taśmowych. Przedsiębiorstwo, z siedzibą w Biskupcu, ma przedstawicieli w 16 krajach. Czemu zawdzięcza sukces?

– Profesjonaliści z branży tartacznej i meblarskiej cenią sobie niezawodne maszyny, które umożliwiają bardzo precyzyjne i wydajne cięcie drewna – mówi Zbigniew Skillandat, właściciel firmy Trak-Met, produkującej traki taśmowe, które cieszą się coraz większym uznaniem zarówno w Polsce, jak i za granicą. – Nasz sukces zawdzięczamy ciągłemu rozwojowi i stosowaniu najnowszych technologii.

Własne pomysły, europejska jakość

Firma ma własny dział konstrukcyjno-technologiczny, co pozwala jej na wprowadzanie autorskich innowacji. Specjaliści wykorzystują zaawansowane narzędzia projektowania, dzięki czemu są konkurencyjni na europejskim rynku. Co ważne, maszyny Trak-Metu zawierają komponenty wyłącznie renomowanych, światowych producentów, co przekłada się na wysoki poziom bezpieczeństwa, wydajności i niezawodności.

– Dzięki innowacjom nasze traki taśmowe są doceniane nie tylko za jakość wykonania i precyzję cięcia drewna, ale za cechy coraz bardziej istotne z punktu widzenia przedsiębiorcy – podkreśla Zbigniew Skillandat. – W dobie rosnących cen energii i kosztów pracy energooszczędność i łatwość obsługi sprzętu nabierają szczególnego znaczenia w prowadzeniu działalności.

Wyznaczamy STANDARD-y

Jedną z najbardziej innowacyjnych maszyn jest przemysłowy trak taśmowy TTS-1200/60 STANDARD.

W 2019 r. został on nagrodzony Złotym Medalem na Międzynarodowych Targach Maszyn, Narzędzi i Komponentów dla Przemysłu Drzewnego i Meblarskiego DREMA. Trzy lata później, tj. w 2022 roku, otrzymał Złoty Medal i prestiżową nagrodę „Wybór Konsumentów”.

Trak TTS-1200/60 sprawdza się w obróbce dużej ilości drewna kłodowego. Zastosowano w nim taśmę tnącą, która nie wymaga walcowania. Sprzęt wydajnością i jakością piłowania nie ustępuje znacząco dużym trakom szerokotaśmowym, w których zamontowano taśmę o szerokości 100 mm, jednak koszty jego eksploatacji są dużo niższe.

Innowacje w traku

Wśród nowoczesnych rozwiązań traka TTS-1200/60 jest oryginalnie zaprojektowana osłona czołowa, która zapewnia większą sztywność głowicy tnącej. Maszyna ma także bezpaskowe koła prowadzące o średnicy 800 mm, które gwarantują długotrwałe użytkowanie brzeszczotu. Z kolei brzeszczot ma 60 mm szerokości, ostrze stellitowe i podziałką zęba co 25 mm, co zapewnia wydajność dochodzącą nawet do 40 m sześciennych drewna na 10 godzin pracy.

Dwustronne, chłodzone emulsją ślizgi prowadzące zmniejszają tarcie podczas piłowania, co wpływa na mniejszy hałas, niższe zużycie energii i wyższą prędkość skrawania.

Dokładność i wydajność

Napęd głowicy jest dwustronny i łańcuchowy, dzięki falownikowi ze sterownikiem ISP-F12 uzyskano precyzyjne pozycjonowanie. Dokładność pomiaru piłowanego drewna może wynosić nawet 0,2 mm. Wydajna hydraulika z możliwością przestawiania narzędzi ułatwia manewrowanie dużymi kłodami o wadze do 5 ton. Przesuwna, bramowa głowica tnąca oparta jest na precyzyjnie szlifowanych prętach. Operator steruje urządzeniem z wolnostojącego pulpitu, który jest zintegrowany z hydrauliką. Podtorze traka wykonano z mocnych, dwustronnie podpartych profili zamkniętych, a poprzeczne podpory zastąpiono obrabianymi na laserze CNC płytami stalowymi. To zwiększa stabilność traka i eliminuje gromadzenie się pod obrabianą kłodą trocin i kory.

Nie tylko dla tartaków

Trak-Met proponuje także sprzęt dla mniejszych firm, m.in. trak TTP 600 PREMIUM PLUS. Jest on dostępny w wersji stacjonarnej i mobilnej. Przyczepa z maszyną ma homologację na drogi Unii Europejskiej. To rozwiązanie dla przedsiębiorców, którzy zajmują się obróbką drewna także poza tartakiem.

Wersja stacjonarna sprawdzi się w zakładach przecierających kłody do 25 m sześciennych na 8 godzin.

W traku TTP 600 PREMIUM PLUS wyoblone koła prowadzące o średnicy 720 mm współpracują z taśmą tnącą o szerokości 50 mm.

Wykonanie na kołach bieżni typu PK, którą ściśle wypełnia pas wielorowkowy, zapobiega dostawaniu się trocin i żywicy między koła a pas, dodatkowo pas nie ulega zgniataniu. Osłona czołowa zwiększa sztywność głowicy tnącej, a koła prowadzące z bieżnią PK zapewniają precyzyjne ustawienie położenia piły.

Przekłada się to na dłuższy okres eksploatacji brzeszczotu. Głowica jest napędzana dwustronnie, łańcuchowo.

Trak jest wyposażony w sterownik z falownikiem, który zapewnia dokładną regulację pomiaru piłowanego drewna z precyzją do 0,2 mm. Hydraulika o dużej wydajności ułatwia manewrowanie dużymi kłodami o wadze do 4 ton. Funkcja przestawiania narzędzi hydraulicznych zapewnia elastyczność w użytkowaniu.

Wydajność i stabilność

Konstrukcja traka została zaprojektowana z myślą o wydajności i stabilności. Podtorze wykonano z masywnych i podpartych profili zamkniętych, a podpory poprzeczne wykonano z obrabianych na laserze CNC płyt stalowych. Zapewnia to stabilność, dodatkowo podczas cięcia wyeliminowano gromadzenie się trocin, kory i odłamków drewna.

– Zakup traka może być impulsem do rozwoju oferty firmy – mówi Zbigniew Skillandat. – Nasze stacjonarne i mobilne maszyny sprawdzą się nawet w niewielkich firmach. Obróbka drewna na małą skalę to szansa na dodatkowy zarobek i pomysł na biznes.

Galeria

Wysokie kompetencje i ciągły rozwój to ich DNA

Z wizytą w SCM Group Polska

Dodane:

1 miesiąc temu/

22 marca 2024

22-23 lutego w Suchym Lesie pod Poznaniem odbyły się Dni Otwarte Centrum Technologicznego SCM Group Polska. W trakcie tego wydarzenia, uczestnicy mieli okazję zapoznać się z najnowszymi osiągnięciami w dziedzinie obrabiarek drewna, technologii cięcia, okleinowania oraz maszyn stolarskich.

Wizyta w siedzibie SCM Group Polska w Suchym Lesie była dla jej klientów nie tylko przyczynkiem do obejrzenia ciekawego show roomu z maszynami w roli głównej. Przede wszystkim stanowiła okazję do bezpośrednich rozmów ze sprzedawcami oraz technikami firmy, którzy w szczegółach wyjaśniali niuanse związane z prezentowanymi technologiami. Z perspektywy naszej redakcji takie doświadczenie również jest niezwykle cenne, także pod kątem możliwości zebrania unikalnych informacji o rynku drzewnym i meblarskim.

Show Room w centrum uwagi

Wśród atrakcji czekających na gości znalazły się prezentacje najnowszych modeli maszyn, które usprawniają procesy produkcji w branży obróbki drewna. Jednym z głównych punktów programu był pokaz możliwości przemysłowej okleiniarki Stefani X, która umożliwia oklejanie wąskich płaszczyzn pod kątem 45 stopni. Ponadto, zaprezentowano model okleiniarki Olimpic 500, dedykowany dla średnich przedsiębiorstw, również posiadający tę innowacyjną funkcję.

Uczestnicy mieli okazję śledzić proces rozkroju surowca na pile panelowej Gabbiani S115, a następnie obserwować, jak elementy trafiają na różne modele okleiniarek, począwszy od mniejszych Olimpic 300, aż po przemysłową okleiniarkę Stefani.

Ponadto podczas Dni Otwartych SCM Polska zaprezentowała obróbkę płyt drewnopochodnych na zaawansowanych maszynach CNC, takich jak Morbidelli X200 i CX110. Nie zabrakło również tradycyjnych maszyn do obróbki drewna, takich jak centra obróbcze, frezarki, wyrówniarki, czy strugarki.

Oferta partnerów

Aby zapewnić pełen wgląd w proces produkcji mebli, SCM Polska zaprosiła do udziału firmy partnerskie, takie jak REHAU, LCM, Jowat i wiele innych. Ponadto, eksperci z PKO Leasing byli dostępni na miejscu, aby przedstawić atrakcyjne oferty finansowania inwestycji. Firma LignumSoft zaprezentowała swoje intuicyjne, modułowe oprogramowanie do zarządzania projektowaniem, produkcją oraz sprzedażą mebli.

Wśród innych partnerów wydarzenia warto wymienić ITA TOOLS, które zademonstrowało swoje innowacyjne narzędzia, oraz Imas, specjalizujące się w rozwiązaniach z zakresu instalacji odpylania.

Dni Otwarte SCM Polska to nie tylko prezentacje maszyn, ale także okazja do nawiązania bezpośrednich kontaktów handlowych oraz zdobycia wiedzy na temat najnowszych trendów w branży.

DNA SCM Group Polska

Podczas naszego pobytu w siedzibie firmy gościł nas Andrea Santi, członek zarządu i dyrektor SCM Group Polska, który działa w firmie SCM od 11 lat. Jak mówi, przez ten czas w polskim oddziale przedsiębiorstwa zaszły znaczące zmiany, chociażby pod względem rozbudowy sprzedaży, czy zaplecza serwisowego.

W ciągu ostatnich pięciu lat polski rynek stał się dla Grupy SCM jednym z czołowych odbiorców technologii obróbki drewna i produkcji mebli, zarówno w zakresie małych firm, jak i odbiorców przemysłowych, produkujących na dużą skalę. Jak wynika z doświadczenia firmy – struktura jej odbiorców w Polsce cały czas ewoluuje. – Przez ostatnie lata przybyło nam bardzo dużo klientów chociażby z branży producentów stolarki otworowej (okna i drzwi), a także producentów domów drewnianych. Jest tam bardzo duży potencjał, ponieważ do tej pory były to małe firmy, gdzie większość pracy wykonywana była ręcznie lub za pomocą maszyn używanych. Konkurencja na rynkach zagranicznych przyniosła trend zmierzający do automatyzacji za pomocą nowoczesnych maszyn – mówi Adrea Santi.

Nie da się ukryć, że branża meblarska w Polsce, po czasie dynamicznych wzrostów w latach 2021-2022 boryka się ze spadkami. Niemniej jednak, jak przyznaje Santi, wśród klientów SCM Group Polska są przedsiębiorstwa, które radzą sobie nawet lepiej niż we wspomnianym okresie hossy. Jest to uzależnione od rynku na jakim działają, gdzie eksportują.

Niezależnie od profilu firmy oraz jej kondycji – rynek wyczuwalnie wywiera presję na ceny oferowane przez producentów maszyn. Dlatego od ponad dwóch lat SCM Group proponuje te same cenniki dla rynku polskiego, mimo inflacji oraz innych czynników uzasadniających ewentualne podwyżki.

Dzięki takiej elastyczności firma bierze udział w wielu ciekawych projektach. – Mogę wspomnieć, że obecnie realizujemy duży projekt dla dużego producenta drzwi. Wg założeń powinien on się zakończyć uruchomieniem całego parku maszynowego do końca br. – mówi Santi. Firma jest w stanie realizować różnej wielkości projekty, również te bardzo zaawansowane, dzięki wsparciu zaawansowanego działu konstrukcyjnego we Włoszech. – Mamy wysokiej jakości techników i jesteśmy w stanie szybko reagować na całym świecie. – dodaje.

Dni Otwarte w siedzibie SCM Group Polska były momentem na odświeżenie wiedzy oraz kontaktów i po tej wizycie pozostało pozytywne wrażenie. Należy jednak wspomnieć, że show room w Suchym Lesie jest otwarty dla klientów przez cały rok.

www.scmwood.com

+48 61 651 47 95

Technika, technologie, nowości

Efektywne zarządzanie produkcją okien i drzwi za pomocą profesjonalnego narzędzia informatycznego

Oprogramowanie

Dodane:

1 miesiąc temu/

21 marca 2024

FenOffice od firmy Prologic to nie tylko kolejne oprogramowanie do zarządzania produkcją. To centralna oś, której używają zakłady produkcyjne do sterowania swoimi procesami. Niezależnie, czy tworzysz okna czy drzwi, FenOffice jest kluczowym narzędziem, które ułatwia zarządzanie każdym aspektem Twojej działalności.

Ogłoszenie tego, że „Wydajna obsługa klienta jest centrum prowadzenia zakładu”, z pewnością zyskuje na znaczeniu w świetle rosnących oczekiwań klientów i konkurencji na rynku. Dlatego FenOffice stawia nacisk na obsługę klienta, oferując obszerny program zarządzania i konstrukcyjny, który jest przyjazny dla użytkownika.

Składający się z różnorodnych modułów FenOffice wspiera użytkownika na każdym etapie codziennej pracy w zakładzie. Pozwala na opracowywanie bazy adresów, artykułów i projektów, a także umożliwia łatwe zarządzanie informacjami zakładowymi. Bezproblemowo można rejestrować nowe dane klientów, aktualizować adresy i wartości artykułów oraz usuwać przestarzałe dane.

Dzięki pełnej integracji procesów od oferty do produkcji, FenOffice umożliwia płynne zarządzanie wszystkimi etapami w jednym oprogramowaniu. Moduły analizy ilości, statystyki projektów, księgi kasowe oraz przebiegu płatności dają użytkownikowi kompleksowy wgląd w działalność zakładu.

Analiza ilości umożliwia zestawienie wszystkich materiałów zleceń produkcyjnych, natomiast statystyka projektów przedstawia istotne informacje w formie graficznej, ułatwiając zarządzanie produkcją. Księgi kasowe oraz przebieg płatności zapewniają rzetelne przedstawienie przychodów i rozchodów, automatycznie uwzględniając kwoty skonto przy generowaniu przekazów płatniczych.

FenOffice z bliska

Konstruowanie okien i drzwi to sztuka projektowania i kształtowania, która wymaga precyzji i elastyczności. W tej dziedzinie kluczowe jest posiadanie narzędzi, które pozwalają na swobodną realizację pomysłów i dostosowanie się do różnorodnych potrzeb klientów. FenOffice, innowacyjny program konstrukcyjny z rodziny FenOffice, to właśnie taki instrument, który uniezależnia użytkownika od systemów profili i ich specyfiki, oferując nieograniczone możliwości projektowania.

Niezależnie od tego, czy projektujemy okno IV czy PSK, FenOffice umożliwia konstruowanie okien i drzwi każdej wielkości i kształtu zgodnie ze skalą. Realistyczne przedstawienie kolorów i usłojenia, możliwość różnego przyporządkowania i rysowania elementów, takich jak słupki, ślemiona i szprosy, oraz swobodna konfiguracja pod dowolnie wybranym kątem, to tylko niektóre z funkcji, które sprawiają, że FenOffice jest niezastąpionym narzędziem dla projektantów stolarki otworowej.

Jedną z kluczowych zalet programu jest możliwość zarządzania i konstrukcyjnego wykorzystywania okuć i szkła. FenOffice pozwala na przypisywanie symboli różnym garniturom, oznaczanie niestandardowych skrzydeł, określanie i rozbudowę list rodzajów szkła. Dodatkowo, kalkulacja ceny może odbywać się według cennika, stałej ceny lub ceny minimalnej, dając użytkownikowi pełną kontrolę nad kosztami produkcji.

Dzięki FenOffice projektowanie nowych okien i drzwi staje się proste i intuicyjne. Standardowe wartości obliczeń i preferowane materiały pozwalają na szybką konstrukcję, a wszystkie ustawienia domyślne można łatwo dostosować do własnych potrzeb. Program umożliwia również płynne przełączanie się między widokiem od wewnątrz i od zewnątrz, co pozwala na kompleksową analizę projektu.

Kolejną zaletą FenOffice jest szybki dostęp do podstawowych danych, co pozwala na płynne generowanie kalkulacji.

Program pozwala na precyzyjne określenie ceny pozycji na podstawie mnożników, takich jak zapotrzebowanie materiału, czasy produkcji i narzuty kosztów zakładowych, przy zachowaniu możliwości edycji w każdym momencie.

Dodatkowo, FenOffice umożliwia tworzenie formularzy i list dla produkcji, co ułatwia organizację pracy i zarządzanie danymi istotnymi dla produkcji. Program pozwala również na sterowanie maszynami poprzez dane produkcyjne, co przyspiesza i usprawnia proces produkcyjny.

Wreszcie, FenOffice automatycznie tworzy zwymiarowane rysunki, co pozwala na precyzyjne przedstawienie projektu pod względem wysokości, szerokości oraz detali. Dzięki temu użytkownik może łatwo zweryfikować projekt i przekazać go do produkcji.

Program pozwala na precyzyjne określenie ceny pozycji na podstawie mnożników, takich jak zapotrzebowanie materiału, czasy produkcji i narzuty kosztów zakładowych, przy zachowaniu możliwości edycji w każdym momencie.

Dodatkowo, FenOffice umożliwia tworzenie formularzy i list dla produkcji, co ułatwia organizację pracy i zarządzanie danymi istotnymi dla produkcji. Program pozwala również na sterowanie maszynami poprzez dane produkcyjne, co przyspiesza i usprawnia proces produkcyjny.

Wreszcie, FenOffice automatycznie tworzy zwymiarowane rysunki, co pozwala na precyzyjne przedstawienie projektu pod względem wysokości, szerokości oraz detali. Dzięki temu użytkownik może łatwo zweryfikować projekt i przekazać go do produkcji.

Zarządzanie czasem

Efektywne zarządzanie czasem to kluczowy element sprawnego funkcjonowania każdego zakładu produkcyjnego. Wychodząc naprzeciw potrzebom branży, firma ProLogic wprowadza FenTime – innowacyjne narzędzie, które umożliwia precyzyjną rejestrację czasu produkcji oraz jego analizę, co przekłada się na zwiększenie wydajności i optymalizację kosztów.

Czasy zbierane na produkcji można w programie wprowadzać ręcznie, jednak FenTime oferuje alternatywną i bardziej efektywną metodę. Pracownicy mogą bezpośrednio rejestrować czasy przy pomocy komputerów bazujących na systemie Windows®, skanerów kodów kreskowych lub aplikacji FenTools. Dzięki temu proces rejestracji staje się szybszy i bardziej precyzyjny, co eliminuje ryzyko błędów i zapewnia dokładne odzwierciedlenie rzeczywistego czasu pracy.

Jedną z zalet FenTime jest możliwość rejestracji czasów produkcji poprzez terminale. Po wyborze pracownika, procesu i miejsca kosztów można rozpocząć, przerwać lub zakończyć trwającą czynność, co pozwala na elastyczne zarządzanie czasem i środkami produkcyjnymi.

Dodatkowo, rejestracja czasów na spersonalizowanych skanerach kodów kreskowych lub smartfonach za pomocą aplikacji FenTools sprawia, że proces jest jeszcze bardziej intuicyjny i wygodny dla pracowników.

Dzięki integracji z całą paletą produktów FenOffice, FenTime zapewnia płynne przejęcie danych dotyczących pracowników, miejsc kosztów i procesów bezpośrednio i bez zbędnych połączeń. Zarejestrowane czasy automatycznie zapisują się w bazie FenOffice, eliminując konieczność stosowania procedur importu lub eksportu.

Ponadto, FenTime umożliwia zestawienie faktycznych kosztów materiałów z ich skalkulowanymi kosztami, co pozwala na dokładne monitorowanie wydatków związanych z produkcją. W połączeniu z opcjonalnym modułem „Finanse”, FenTime pozwala na bezpośrednie uwzględnienie faktur dostawców w kalkulacji powykonawczej, co jeszcze bardziej usprawnia proces zarządzania kosztami.

Do pracy zdalnej

W erze cyfrowej, szybkość i łatwość dostępu do informacji stają się kluczowe dla sprawnego funkcjonowania firm. Wychodząc naprzeciw potrzebom współczesnych przedsiębiorstw, firma ProLogic wprowadza FenTools – innowacyjną mobilną aplikację, która zmienia sposób pracy zdalnej i umożliwia efektywne zarządzanie danymi bez względu na lokalizację.

FenTools to mobilne narzędzie stworzone dla pracowników poza biurem, zapewniające bezpośredni i obszerny dostęp do systemu FenOffice. Dzięki aplikacji pracownicy zewnętrzni mają możliwość szybkiego i wygodnego dostępu do aktualnej bazy danych, co przekłada się na znaczną oszczędność czasu i zwiększenie efektywności pracy.

Niezwykłą zaletą FenTools jest możliwość synchronizacji danych w czasie rzeczywistym. Dotąd zbieranie informacji na spotkaniach i wprowadzanie ich ręcznie do systemu wymagało czasu i wysiłku. Teraz wystarczy jedno kliknięcie klawisza „synchronizuj”, aby dane znalazły się już w systemie, co sprawia, że proces jest znacznie szybszy i bardziej efektywny.

Aplikacja FenTools stanowi również wartość dodaną dla małych i średnich firm, umożliwiając pracownikom stały dostęp do aktualnych danych FenOffice i niezależność od biura.

Podczas każdej rozmowy z klientem pracownicy są optymalnie przygotowani, dzięki dostępowi do wszystkich informacji dotyczących klienta i jego projektów. Dodatkowo, dzięki funkcji wyszukiwania, praca z danymi staje się jeszcze bardziej efektywna i wydajna.

FenTools umożliwia również przesyłanie danych pomiarów bezpośrednio z budowy do systemu oraz udostępnianie informacji bezpośrednio współpracownikom.

Dzięki funkcji notatek możliwa jest bezproblemowa wymiana tekstów i obrazów pomiędzy FenOffice i FenTools, co zapewnia płynną komunikację i błyskawiczne udostępnianie informacji.

Pierwszym krokiem w drodze do bezpapierowego biura jest wykorzystanie aplikacji FenTools. Dzięki niej praca zdalna staje się prostsza, szybsza i bardziej efektywna, a firma FenOffice kontynuuje swoją misję dostarczania innowacyjnych rozwiązań, które wspierają rozwój współczesnych przedsiębiorstw.

Bezpośrednio z produkcji

FenProd to innowacyjne i bezpapierowe narzędzie stworzone z myślą o efektywnej produkcji. Rozwiązanie to wykorzystuje zaawansowane technologie, aby usprawnić procesy produkcyjne oraz zapewnić szybki dostęp do niezbędnych informacji, dbając jednocześnie o optymalne wykorzystanie zasobów. Dzięki FenProd, etapy produkcji okien drewnianych, drewniano-aluminiowych i PVC stają się bardziej zorganizowane i efektywne. Wychodząc od etapów konstrukcyjnych, FenProd udostępnia standardowe stanowiska robocze, które umożliwiają łatwe zarządzanie procesem produkcyjnym.

Centralnym punktem sterowania produkcją jest stanowisko kierownika, gdzie planowane są zlecenia, optymalizowana jest kolejność produkcji, a także monitorowane jest obciążenie produkcji. Dzięki temu, kierownik ma szybki podgląd na postęp prac oraz może podejmować decyzje w oparciu o aktualne informacje.

Rejestracja wykonanych elementów na stanowiskach roboczych umożliwia kierownikowi śledzenie postępu produkcji w czasie rzeczywistym. Ponadto, dane przekazywane są również do systemu FenOffice, co zapewnia kompleksową synchronizację informacji pomiędzy różnymi etapami procesu produkcyjnego.

FenProd umożliwia również szybkie wprowadzanie zmian w zleceniach produkcyjnych, co jest niezbędne w dynamicznym środowisku produkcyjnym. Ponowne przekazanie danych zlecenia do FenProd eliminuje potrzebę zbierania i wymiany dokumentów produkcyjnych na wszystkich stanowiskach roboczych, co przyspiesza proces produkcji oraz redukuje ryzyko pomyłek.

Platforma sprzedaży online

FenShop to innowacyjne narzędzie stworzone z myślą o prezentacji oraz sprzedaży produktów na stronach internetowych. Niezależnie od klienta czy to zarejestrowanego użytkownika czy gościa, proces rejestracji pozycji odbywa się prosto i intuicyjnie, dzięki zastosowaniu nowoczesnych rozwiązań technologicznych.

Nowoczesne środki sprzedaży i prezentacja produktów online zyskują coraz większą popularność, a FenShop staje się nieodłączną częścią tego trendu. Dzięki przejrzystemu konfiguratorowi, odwiedzający stronę mogą łatwo wybrać konstrukcję okna lub drzwi, wprowadzić odpowiednie wymiary i zapisać wybrane pozycje w koszyku.

Po zakończeniu wyboru, klient ma możliwość przesłania koszyka do producenta. Cały proces odbywa się szybko i sprawnie, a użytkownik może zdecydować, czy chce korzystać z funkcji gościa czy zalogować się na swoje konto. Dodatkowo, w FenShop istnieje opcja wyceny wybranych pozycji, co umożliwia klientom uzyskanie orientacyjnej ceny produktów przed dokonaniem zakupu.

Warto zaznaczyć, że ceny produktów w FenShop są zawsze aktualne, ponieważ system automatycznie pobiera informacje z zdefiniowanych w FenOffice cenników i dopłat. Dzięki temu, klient otrzymuje rzetelną wycenę, która jest aktualizowana w czasie rzeczywistym przy każdej zmianie parametrów produktu.

Ostatnio dodane

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuKoniec z „bezcłowym” importem rosyjskich produktów drzewnych przez Kazachstan i Turcję?

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuEuropejski przemysł drzewny domaga się zmian w rozporządzeniu EUDR

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuPierwszy punkt zbiórki materiałów do recyklingu

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuJuż w maju spotkamy się na targach we Włoszech

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuDrewno to nie jest uciążliwym odpadem

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuZmiana terminu i synergia między projektami pozwoliły wrócić na drogę świetności

-

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temuStawiają na nowoczesne systemy lakiernicze na rzecz zrównoważonej przyszłości

Komentarze