Powodzenie, jakim cieszy się jego manufaktura Lakewood udowadnia następującą zasadę: przeniesienie starego, dobrego rzemiosła w świat nowoczesny to metoda na sukces w skali światowej.

Lakewood produkuje około 1300 gitar rocznie. © Lakewood Guitars. Fot. © Lakewood Guitars

Codziennie z manufaktury Lakewood w Gießen (DE) pięć gitar wyrusza w podróż na podbój światowych salonów muzycznych. Tendencja stale wzrasta. „Wykazujemy bardzo ostrożne podejście do tematu wzrostu, ponieważ nie decydujemy się na pewien kompromis: nie chcemy pogorszyć jakości naszych instrumentów i zawsze dobierać odpowiednie materiały “, mówi założyciel firmy Martin Seeliger.

W roku 1986 jako 28-letni lutnik, po ukończeniu nauki w zakresie lutnictwa gitarowego, Martin Seeliger studiuje pilnie mapę USA. Szuka wyrazistej nazwy dla swoich instrumentów: gitary westernowe, których dźwięk słychać w popowych piosenkach, począwszy od Beatlesów, poprzez ballady Cata Stevensa aż po rockowe kawałki Bruce’a Springsteena.

W tamtych czasach głównymi producentami tego typu gitar były wielkie fabryki amerykańskie, jak Martin czy Gibson. Jak nazwać firmę, która pochodzi wprawdzie ze spokojnej, niemieckiej mieściny, za to chce pojawić się na rynku zdominowanym przez produkty amerykańskie? Wzrok Seeligera padł ostatecznie na nazwę małego miasta nad jeziorem Erie: Lakewood.

Na amerykańskich, profesjonalnych forach internetowych poświęconych grze na gitarze, instrumenty od Lakewood porównywane są z tymi, które wychodzą ze szczególnie cenionych manufaktur USA, jak Santa Cruz lub Collings. Drzemie w nich bowiem duch amerykańskich tradycyjnych gitar o stalowych strunach – zaklęty jednak w dziełach powstających nowoczesnymi metodami według innowacyjnych pomysłów. Martin Seeliger, prowadząc warsztat Lakewood również – z biegiem czasu – wprowadził do produkcji wsparcie maszynowe.

„Nie ulegamy wpływom fałszywie pojętego romantyzmu. Jeżeli frez, sterowany komputerowo, wykona powierzoną mu pracę lepiej i dokładniej niż ludzka ręka, wykorzystujemy jego możliwości. Sam proces budowy gitar, ich strojenia i dopracowywania, aby wydawały z siebie najlepszy dźwięk, to praca rzemieślnicza”, dodaje Martin Seeliger.

W warsztacie Lakewood pracuje 18 ludzi, 14 z nich to lutnicy gitarowi.

Prawie wszystkie części produkowane są na miejscu. Na regałach piętrzą się szlachetne drewna, wydające najlepszy dźwięk: alpejski świerk i cedr na górną płytę pudła, palisander z Indii i mahoń z Ghany na korpus, czarny heban na podstrunnicę. Drewno takie często powinno leżakować kilkanaście lat, zanim będzie nadawało się do budowy instrumentu.

„Nie ulegamy wpływom fałszywie pojętego romantyzmu. Jeżeli frez, sterowany komputerowo, wykona powierzoną mu pracę lepiej i dokładniej niż ludzka ręka, wykorzystujemy jego możliwości. Sam proces budowy gitar, ich strojenia i dopracowywania, aby wydawały z siebie najlepszy dźwięk, to praca rzemieślnicza.”

Tak duży wybór jest warunkiem koniecznym do wykonania dobrego instrumentu. Każda gitara Lakewood wygląda inaczej – mówi Martin Seeliger: „Budujemy gitary w systemie Customshop = oznacza to, że klient ma prawo do skomponowania instrumentu według własnego wyboru. W takiej sytuacji używamy często materiałów, których tradycyjni lutnicy nie znali – przykładowo drewna z wiązu lub śliwy.“

Przyczyny takich wyborów są dobrze znane: drewno tropikalne jest coraz trudniej dostępne. Lakewood nabywa wyłącznie drewno, dla którego wystawiono świadectwo pochodzenia.

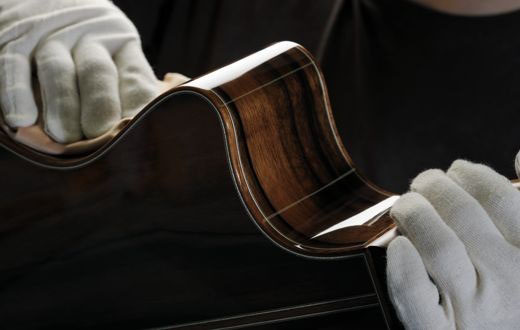

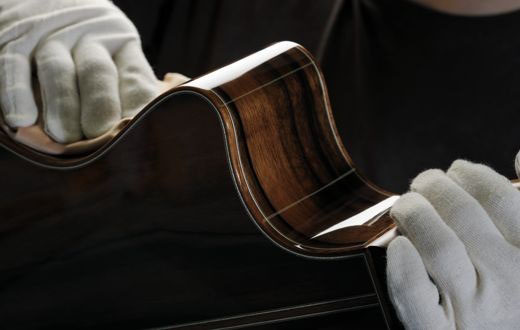

Lustrzany połysk: Jednym z ostatnich etapów produkcji jest nadanie instrumentowi połysku. Fot. © Lakewood Guitars

Przed ostatecznym montażem następuje lakierowanie i końcowe polerowanie instrumentów. Progi w podstrunnicach błyszczą w świetle, gotowe instrumenty spoczywają na stojakach w oczekiwaniu na ostatni rytuał. Przed wysyłką szef sam ogląda każdą z nich, sprawdzając, czy rzeczywiście jest doskonale zbudowana.

A brzmienie gitary od Lakewood? To nowoczesny dźwięk, jasny, z wyrazistym basem, wyważony, ale nie nudny. Sztukę budowy instrumentów doprowadzono tu do perfekcji. Stare rzemiosło przeniesione do epoki nowoczesności. Gitary o stalowych strunach reprezentujące najwyższy poziom wykonania. Pochodzenie: Europa Środkowa.

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temu

Komentarze