Kurier Drzewny – w trasie

DREWNOLAND od ponad trzech dekad konsekwentnie rozwija swoją działalność, łącząc doświadczenie rzemieślnicze z innowacyjnym podejściem do produkcji. Historia przedsiębiorstwa sięga początku lat 90., kiedy ojciec obecnych właścicieli zajmował się produkcją parkietu.

W 2013 roku bracia Łukasz i Mateusz Socha powołali do życia spółkę, która w krótkim czasie stała się jednym z bardziej rozpoznawalnych producentów elementów dębowych w regionie. Dziś DREWNOLAND zatrudnia około stu pracowników i prowadzi działalność w dwóch lokalizacjach – tartaku w Leżachowie oraz zakładzie produkcji wyrobów gotowych w Manasterzu.

Firma jest także znana z produkcji wysokiej jakości pelletu. W przypadku pelletu oferowanego przez Drewnoland, wyróżnia się on niską wilgotnością (poniżej 6–8 %), bardzo niską zawartością popiołu (do 0,6 %), wysoką wartością opałową w przedziale 18–19,5 MJ/kg oraz certyfikatem jakości DINplus (numer 7A450) w klasie A1 (ISO 17225-2). Produkty dostępne są w wariantach sosnowo-iglastych i dębowych, zawsze z czystego drewna, bez dodatków chemicznych – co gwarantuje czyste spalanie, minimalne osady i bezpieczeństwo dla instalacji grzewczej.

Tym, co wyróżnia firmę, jest pełna integracja pionowa łańcucha dostaw. DREWNOLAND pozyskuje surowiec z Lasów Państwowych w promieniu do 250 kilometrów, a następnie samodzielnie odpowiada za każdy etap przetwórstwa – od transportu leśnego, przez obróbkę, aż po dostarczenie gotowych produktów. Dzięki temu przedsiębiorstwo uniezależnia się od zewnętrznych dostawców i zachowuje pełną kontrolę nad jakością.

Podstawą działalności jest dąb – gatunek wymagający, ale niezwykle ceniony w branży stolarskiej. Jak podkreśla Łukasz Socha:

– Dąb to drewno trudne w obróbce i suszeniu, ale za to nie ma sobie równych pod względem wytrzymałości i estetyki. Klienci cenią go za naturalny charakter, a my, dzięki nowoczesnym technologiom, możemy w pełni wydobyć jego potencjał.

Zakład w Leżachowie dysponuje nowoczesną linią przetarcia średniowymiarowego drewna, wyposażoną w trak tarczowy WALTER, wielopiły i optymalizerkę WEINIG oraz inne maszyny umożliwiające maksymalnie efektywne wykorzystanie surowca.

Jednym z kluczowych elementów parku maszynowego jest optymalizerka WEINIG DIMTER OptiCut 200 Extreme, maszyna, która znakomicie radzi sobie z obróbką trudnych, wymagających i nieregularnych gatunków drewna. To właśnie dzięki niej możliwe jest zachowanie powtarzalnej jakości oraz wydajności, które są niezbędne w produkcji na dużą skalę.

OptiCut 200 Extreme wyróżnia się solidną konstrukcją i mocnym podajnikiem łańcuchowym, który zapewnia płynny transport nawet zwężających się czy silnie zróżnicowanych elementów. Dzięki temu każdy kawałek materiału trafia do strefy cięcia w sposób bezpieczny i stabilny, co eliminuje ryzyko przesunięć i przekłada się na wyjątkową precyzję. Specjalny system pomiarowy rejestruje całą długość elementu, dzięki czemu możliwa jest kontrolowana obróbka także tych fragmentów, które nie osiągają pełnych wymiarów – to rozwiązanie znacząco ogranicza straty materiałowe i pozwala na maksymalne wykorzystanie surowca.

Ważnym atutem maszyny jest pomiar długości niezależny od poślizgu. To innowacyjne rozwiązanie zapewnia, że nawet w trudnych warunkach każdy odcinek jest cięty z najwyższą dokładnością. Uzupełnia go koło pomiarowe w pile, które gwarantuje precyzję niezależnie od rodzaju obrabianego drewna. Dzięki mocnym silnikom OptiCut 200 Extreme z łatwością radzi sobie z intensywną, wielozmianową pracą, umożliwiając osiąganie bardzo wysokich dziennych wydajności.

Dodatkowym walorem jest możliwość rozszerzenia maszyny o pakiety wyposażenia, które pozwalają zwiększyć zarówno szybkość, jak i dokładność procesu cięcia. To sprawia, że urządzenie może być optymalnie dopasowane do wymogów produkcji w DREWNOLAND, niezależnie od rodzaju zleceń czy skali zamówień. W praktyce oznacza to nie tylko większą elastyczność i bezpieczeństwo w procesie obróbki, lecz także realne oszczędności surowca i energii.

Dzięki OptiCut 200 Extreme firma DREWNOLAND może jeszcze lepiej sprostać wymaganiom rynku, oferując swoim partnerom produkty wykonane z najwyższą precyzją i powtarzalnością, przy jednoczesnym zachowaniu efektywności ekonomicznej.

Optymalizacja oraz idąca za nią oszczędność – ma znaczenie. Każdy element znajduje swoje zastosowanie – od fryzy dębowej, przez elementy przeznaczone na blaty i stopnie, aż po trociny i zrębki, które przetwarzane są na pellet czy brykiet opałowy. Własna kotłownia na biomasę zapewnia energetyczną samowystarczalność, co wpisuje się w filozofię zrównoważonego rozwoju.

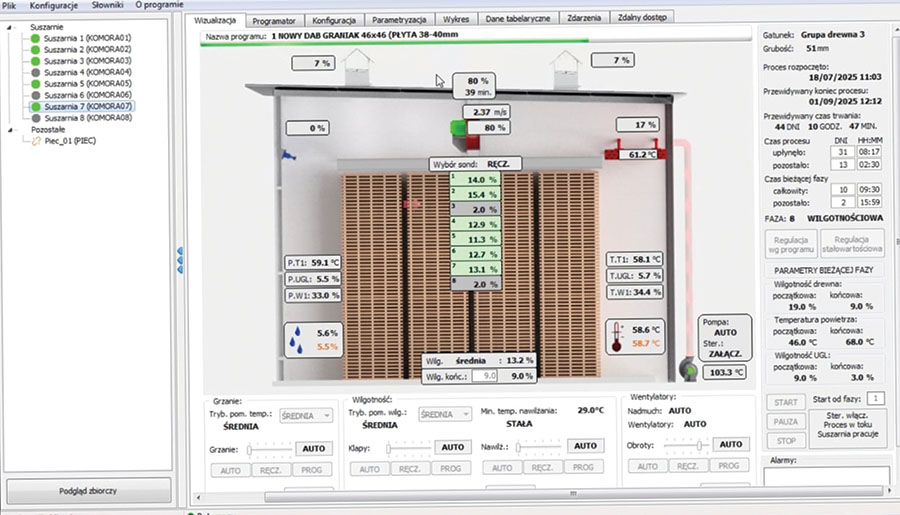

Kluczowym elementem technologii w DREWNOLAND są komory suszarnicze firmy LE.KO. Od 2019 roku zakład sukcesywnie inwestował w rozbudowę infrastruktury suszarniczej i obecnie dysponuje ośmioma komorami, każda o pojemności 150 m³. To właśnie dzięki nim firma uzyskała stabilność procesów i pewność, że każdy element opuszczający zakład spełnia najwyższe standardy jakości.

Suszenie dębu to proces wyjątkowo wymagający – w przypadku elementów o grubości 50 mm potrafi trwać nawet 65 dni. Precyzja sterowania warunkami wewnątrz komór ma więc kluczowe znaczenie. Rozwiązania LE.KO oferują intuicyjne oprogramowanie, które pozwala na pełną kontrolę parametrów – od temperatury i wilgotności po indywidualne ustawienia nawilżania. Co istotne, system daje również możliwość zdalnego dostępu i konsultacji z technologami drewna.– Suszarnie LE.KO to serce naszego zakładu. Bez nich nie bylibyśmy w stanie utrzymać stabilności produkcji i jakości, jakiej oczekują nasi klienci. W przypadku dębu, gdzie najmniejszy błąd może oznaczać straty sięgające dziesiątek tysięcy złotych, niezawodność i powtarzalność procesów są bezcenne – podkreśla Łukasz Socha.

Inwestycja w suszarnie LE.KO szybko przełożyła się na wymierne efekty biznesowe. Powtarzalność jakości pozwoliła DREWNOLAND budować stabilne relacje z wymagającymi klientami, którzy oczekują jednolitych parametrów materiału przy każdej dostawie. Elastyczność programów suszenia otworzyła drogę do realizacji szerokiej gamy zleceń, zarówno pod względem grubości, jak i rodzaju wsadu.– To, co najbardziej cenię w rozwiązaniach LE.KO, to niezawodność i oszczędność energii – mówi Łukasz Socha. – Dzięki temu ograniczamy koszty, a jednocześnie oferujemy produkt, który jest nie tylko stabilny i certyfikowany, ale też postrzegany przez partnerów jako gwarant najwyższej jakości. To właśnie daje nam przewagę konkurencyjną na rynku.

DREWNOLAND posiada certyfikaty FSC i PEFC, a także systemy ISO 9001, ISO 28000 i ISO 14001, które potwierdzają nie tylko troskę o jakość i bezpieczeństwo łańcucha dostaw, ale również zrównoważone podejście do środowiska. W opinii właścicieli to ważny element budowania zaufania i przewagi konkurencyjnej, szczególnie wobec zagranicznych dostawców.

Firma DREWNOLAND nie zamierza zwalniać tempa. W planach jest instalacja korowarki, która pozwoli jeszcze pełniej wykorzystać surowiec oraz przedłużyć żywotność narzędzi w dalszych etapach obróbki. Bracia Socha rozważają także dalszą automatyzację procesów.

Całym procesem suszenia można zarzdzać z poziomu dedykowanej aplikacji. Fot. Kurier Drzewny