Współczesne zakłady ciesielskie stoją przed wyzwaniem pogodzenia milimetrowej precyzji z niespotykaną dotąd wydajnością. Maszyna SPEED-Cut 480 od firmy Hundegger to rozwiązanie, które nie tylko automatyzuje proces docinania, ale dzięki modułowej budowie staje się pełnoprawnym centrum obróbczym, zdolnym do realizacji najbardziej złożonych projektów bez konieczności wcześniejszego trasowania czy ręcznych pomiarów.

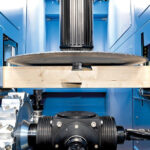

Agregat tnący – serce maszyny Fundamentem wydajności SPEED-Cut 480 jest 5-osiowy agregat piły o dużej mocy, który stanowi standardowe wyposażenie urządzenia. Wyposażony w bezkołnierzowy brzeszczot o średnicy 720 mm, może obracać się o pełne 360° i wychylać o 90°. Taka konstrukcja pozwala maszynie niemal automatycznie wykonywać wszelkie rodzaje cięć – od kulawek, przez cięcia „wiedźmy”, aż po cięcia odmładzające i policzki schodów – zachowując przy tym milimetrową dokładność. Unikalną cechą jest możliwość wsuwania się piły pod obrabiany element, co pozwala na precyzyjne wycinanie gniazd i wycięć okapowych.

Modułowość i wszechstronność obróbki SPEED-Cut 480 oferuje ogromny potencjał już w konfiguracji podstawowej, jednak jej modułowa budowa pozwala na rozbudowę o dodatkowe jednostki robocze w dowolnym momencie. Standardowa przycinarka może zostać wyposażona w agregat frezarki rewolwerowej, mieszczący do czterech narzędzi. Pozwala on na szybkie i wydajne wykonywanie złączy ciesielskich, takich jak jaskółczy ogon, czopy we wszystkich pozycjach czy ukryte złącza na zwidłowanie. System można wzbogacić również o wiertarki pionowe i poziome, frezarkę pionową do obróbki belek typu TJI oraz systemy znakowania atramentowego InkJet do nanoszenia kodów kreskowych i linii montażowych.

Wydajność w procesie Stacking Maszyna została zaprojektowana do pracy z przekrojami od 20 x 40 mm do 240 x 480 mm przy dowolnej długości drewna wejściowego. Kluczowym czynnikiem przyspieszającym produkcję jest funkcja „stacking”, czyli możliwość jednoczesnego transportowania i precyzyjnej obróbki kilku ułożonych na sobie elementów. Za płynność pracy odpowiadają dwa niezależnie działające systemy przenośnikowe, które pozycjonują materiał, eliminując przestoje związane z przezbrajaniem.

CAMBIUM® – inteligentne sterowanie produkcją Nowoczesna mechanika jest wspierana przez autorskie oprogramowanie produkcyjne 3D – CAMBIUM®. Stanowi ono wspólną platformę dla wszystkich maszyn Hundegger, co eliminuje potrzebę wielokrotnych szkoleń personelu na różne systemy. CAMBIUM® pozwala na pełną wizualizację projektu w 3D przed rozpoczęciem cięcia, w pełni zautomatyzowane obliczenia oraz optymalizację rozkroju, co redukuje odpady drzewne niemal do zera. Oprogramowanie wspiera formaty BVN i XML, umożliwiając bezpośredni import danych z systemów CAD/CAM.

Automatyzacja przepływu materiału i odpadów Aby zmaksymalizować czas pracy maszyny, Hundegger oferuje szereg opcji automatyzacji, takich jak hydrauliczny stół podnośny do podawania całych pakietów drewna oraz przenośnik poprzeczny z buforem. Innowacyjnym rozwiązaniem jest system separacji krótkich elementów, który oddziela pełnowartościowe komponenty od odpadów, kierując je na oddzielny przenośnik taśmowy. Wióry i resztki drewna trafiają bezpośrednio do kanału utylizacyjnego ze zintegrowanym przenośnikiem, co pozwala utrzymać strefę obróbki w czystości bez przerywania pracy.

Ta maszyna jest naprawdę szybka. Podczas testów przy uruchomieniu ukończyła zlecenie sześciokrotnie szybciej niż tradycyjne metody cięcia stosowane wcześniej.

Deklarowana przez producenta wydajność maszyn Hundegger znajduje swoje potwierdzenie w praktyce polskich zakładów, które przeszły drogę od tradycyjnej obróbki do pełnej prefabrykacji cyfrowej.

Przykładem jest firma MODER DOM, która dzięki inwestycjom w technologię Hundegger oraz integrację maszyn z oprogramowaniem CAM/CAD przekształciła klasyczny tartak w nowoczesną fabrykę domów modułowych.

Jak pokazuje doświadczenie tego zakładu, przejście na automatyczną obróbkę CNC pozwoliło skrócić czas realizacji złożonych konstrukcji z kilku dni do kilku godzin, przy jednoczesnym zachowaniu powtarzalności i wysokiej precyzji wykonania.

Kluczową rolę odegrało tu połączenie maszyn z cyfrowym przygotowaniem produkcji oraz pełna automatyzacja cięcia, frezowania, wiercenia i znakowania elementów.

Efektem wdrożenia technologii Hundegger jest nie tylko znaczące przyspieszenie procesu prefabrykacji, ale także możliwość produkcji kompletnych modułów budynków – z izolacją, instalacjami i stolarką – które na placu budowy montowane są w zaledwie kilka dni.

Praktyka ta potwierdza, że rozwiązania takie jak SPEED-Cut 480 idealnie wpisują się w trend przemysłowej prefabrykacji, gdzie szybkość, precyzja i minimalizacja strat materiałowych stają się kluczowymi przewagami konkurencyjnymi.