O jakości produktów, dbaniu o narzędzia oraz potrzebach niestandardowej produkcji rozmawiamy z Wojciechem Adamskim, dyrektorem handlowym w firmie GOPOL.

Alicja Bagnucka: Który raz są Państwo na targach LIGNA w Hanowerze?

Wojciech Adamski: Na targach LIGNA prezentujemy się jako wystawcy po raz trzeci. Wcześniej oczywiście obecni byliśmy tutaj jako zwiedzający.

Alicja Bagnucka: Jaki był cel państwa wystawiennictwa na tegorocznych targach?

Wojciech Adamski: Chcemy rozwijać się na rynkach europejskich. Jesteśmy także zainteresowani bardziej odległymi krajami. Rynek polski jest niewielki i już nasycony, a dzięki obecności za granicą możemy jeszcze bardziej rozwinąć skrzydła.

Obecnie w zakresie eksportu sprzedajemy bardzo dużo produktów na Litwę Białoruś czy też do Niemiec. Ale są to nie tylko kraje sąsiadujące, bowiem sprzedajemy nasze produkty nawet w tak odległe regiony świata jak Australia.

Alicja Bagnucka: Skąd pojawiły się aż tak egzotyczne zapytania?

Wojciech Adamski: Są to właśnie kontakty, które narodziły się po poprzednich targach LIGNA.

Alicja Bagnucka: Co mogli zobaczyć odwiedzający w tym roku na Państwa stoisku?

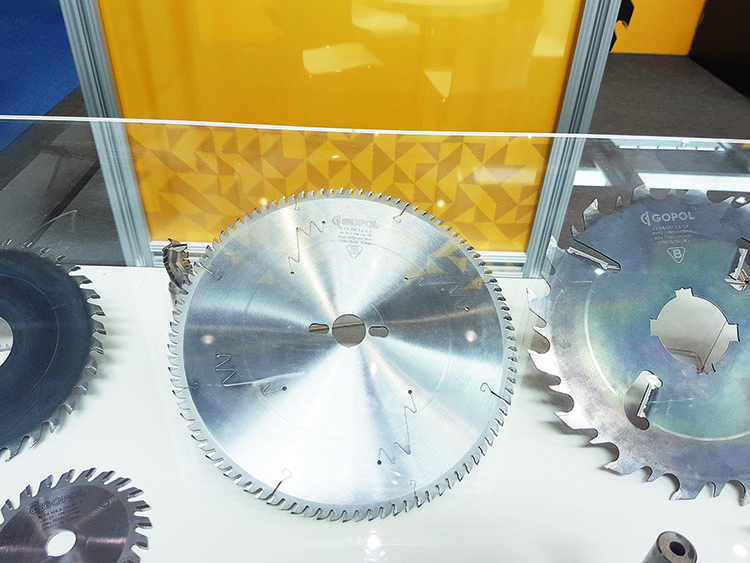

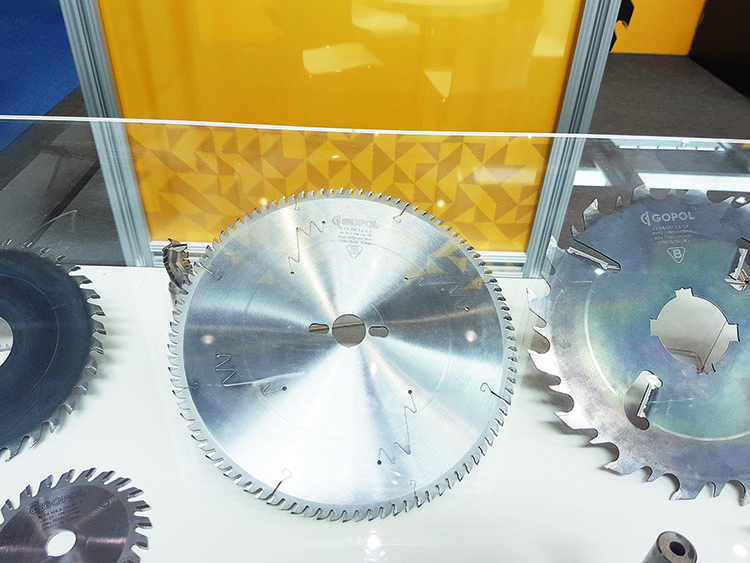

Wojciech Adamski: W tym roku w Hanowerze prezentowaliśmy praktycznie cały zakres naszej produkcji. Znalazły się tutaj piły tarczowe czy też frezy, które chcemy nieco bardziej promować. Nie zabrakło oczywiście narzędzi diamentowych, o które często pytają klienci. Dzięki naszej ekspozycji mieliśmy okazję pokazać nasz zasięg produkcyjny dla wszystkich odwiedzających. Jednym z najmocniejszych naszych produktów są piły tarczowe do wielopiły i jako producent, mamy duży potencjał, który możemy wykorzystać na rzecz wyprodukowania piły dostosowanej do potrzeb konkretnego klienta.

Alicja Bagnucka: Oferują Państwo nie tylko produkty?

Wojciech Adamski: Tak, to prawda. Oferujemy serwis narzędzi, które zużywają się w naturalny sposób. Posiadamy mobilnych handlowców, którzy odwiedzają klientów, służą im swoją radą i doświadczeniem. Będąc regularnie u klientów, nasi handlowcy odbierają narzędzia, jak również dostarczają je po wykonanym serwisie. Oferujemy między innymi regenerację czy profesjonalne ostrzenie. Przywracamy narzędziom 100% używalności. Bardzo dużą uwagę zwracamy na terminowość i staramy się te usługi wykonywać jak najszybciej, aby narzędzie wróciło do klienta natychmiast po wykonanym serwisie.

Alicja Bagnucka: Na czym polega prawidłowe użytkowanie narzędzia?

Wojciech Adamski: Warto pamiętać o tym, że w którymś momencie narzędzia przestają spełniać swoje zadania i nie mogą być regenerowane w nieskończoność. To ile czasu (godzin czy miesięcy) jest w stanie pracować określone narzędzie zależy w bardzo dużej mierze od kultury pracy w danym zakładzie. Dbanie o narzędzie i rodzaj przecieranego drewna mają duży wpływ na wytrzymałość i żywotność konkretnego egzemplarza.

Wśród uniwersalnych wskazówek, jakie przekazujemy naszym klientom, jest pamiętanie o dbaniu o narzędzie i zdejmowaniu go w odpowiednim czasie. Narzędzie nie może pracować do tak zwanego „oporu”. Moment zmiany (zdjęcia) weryfikowany być powinien przez pracowników, którzy bazować powinni na swoim doświadczeniu. Wpływ na to ma oczywiście rygor pracy narzucony w danej firmie. My jednak często przypominamy, że gonienie terminów czy też targetów nie zawsze wychodzi na dobre.

Alicja Bagnucka: Jak wygląda proces wprowadzania do oferty nowych produktów?

Wojciech Adamski: W przypadku nowych narzędzi ciężko mówić o rewolucji, jest to raczej ewolucja. Zdarza nam się ulepszać narzędzia, które już cieszą się powodzeniem na rynku i bardzo dobrze pracują. Z reguły takie procesy przeprowadzane są na potrzeby klienta. Dla przykładu podczas poprzedniej edycji wydarzenia wprowadziliśmy do oferty dwie nowe piły Ultra i Optimo, które dziś z powodzeniem sprzedajemy wielu klientom. Wprowadzamy na rynek takie produkty, które potrzebne są przedsiębiorcom. Aktywnie reagujemy na potrzeby naszych odbiorców.

Alicja Bagnucka: Co jeszcze wyróżnia Państwa firmę?

Wojciech Adamski: Oferowane przez nas narzędzia praktycznie bronią się same. Odbiorcy naszych produktów wskazują na stabilną jakość i profesjonalizm w wykonaniu narzędzi, serwisu a przede wszystkim doradztwie techniczno – handlowym. Ważna jest również powtarzalność produkcji no i oczywiście konkurencyjne ceny.

Alicja Bagnucka: Oferują Państwo także wyroby specjalne?

Wojciech Adamski: Tak, jest to kolejna nasza mocna strona, o której warto wspomnieć. Jeśli zgłosi się do nas klient z propozycją lub potrzebą, a nasze moce produkcyjne i możliwości pozwalają nam je spełnić, to wtedy z przyjemnością pomagamy mu zrealizować dane zlecenie. Nie ograniczamy się tutaj ani ilością ani wielkością zamówienia.

Alicja Bagnucka: Skąd pojawiają się te nowe zapytania?

Wojciech Adamski: Potrzeby na indywidualne narzędzia pochodzą tak naprawdę z rynku i często związane są z tym, że producenci maszyn również ścigają się ze sobą. Aby być konkurencyjny na swoim rynku wprowadzają takie zmiany do technologii, które odbijają się także na dostawcach komponentów w tym narzędzi. My jako producenci narzędzi oczywiście poszukujemy rozwiązań, jak dopasować się do ciągle zmieniającego się rynku.

W takcie targów w Hanowerze zaprezentowano szeroki zakres produktów marki GOPOL. Fot. Alicja Bagnucka

Alicja Bagnucka: Czy polskie firmy są gotowe na te rewolucje?

Wojciech Adamski: Wprowadzenie nowości oczywiście zawsze wiąże się z jakimś ryzykiem. Dla firm, które zmuszone są zainwestować w nowe maszyny a także narzędzia, każda zmiana to czas na przystosowanie się do nowych warunków. Z jednej strony zmiany są potrzebne, jednak pamiętajmy o tym, że niosą one duże zawirowania w samych przedsiębiorstwach. My jesteśmy uczciwi wobec klienta i staramy się ułatwiać jego produkcję. Jeżeli rozwiązanie, które on forsuje wydaje nam się nieodpowiednie, to robimy wszystko by mu to wytłumaczyć i nie podejmujemy się tego zadania. Nie chodzi o to, aby jednorazowo złapać klienta i sprzedać produkt, tylko aby zaspokoić jego potrzeby i sprawić, że będzie naprawdę zadowolony, z tego co u nas kupił. Zawsze w tym momencie staramy się dobrać i doradzić inne rozwiązanie które mogłoby rozwiązać problemy odbiorcy.

Alicja Bagnucka: Dziękuję za rozmowę.

Wydarzenia6 dni temu

Wydarzenia6 dni temu

Aktualności2 dni temu

Aktualności2 dni temu

Wydarzenia2 tygodnie temu

Wydarzenia2 tygodnie temu

Wydarzenia2 dni temu

Wydarzenia2 dni temu

Wydarzenia11 godzin temu

Wydarzenia11 godzin temu

Wydarzenia1 dzień temu

Wydarzenia1 dzień temu

Aktualności1 dzień temu

Aktualności1 dzień temu

Aktualności8 godzin temu

Aktualności8 godzin temu

Komentarze