Wszechstronna obrabiarka sterowana numerycznie profit H80I 21.31 Format4 pozwala na szybką i wydajną pracę w branży meblarskiej. Urządzenie sprawdza się w produkcji różnorodnych mebli, również w wycinaniu stelaży do mebli tapicerowanych oraz innych, dowolnych kształtów.

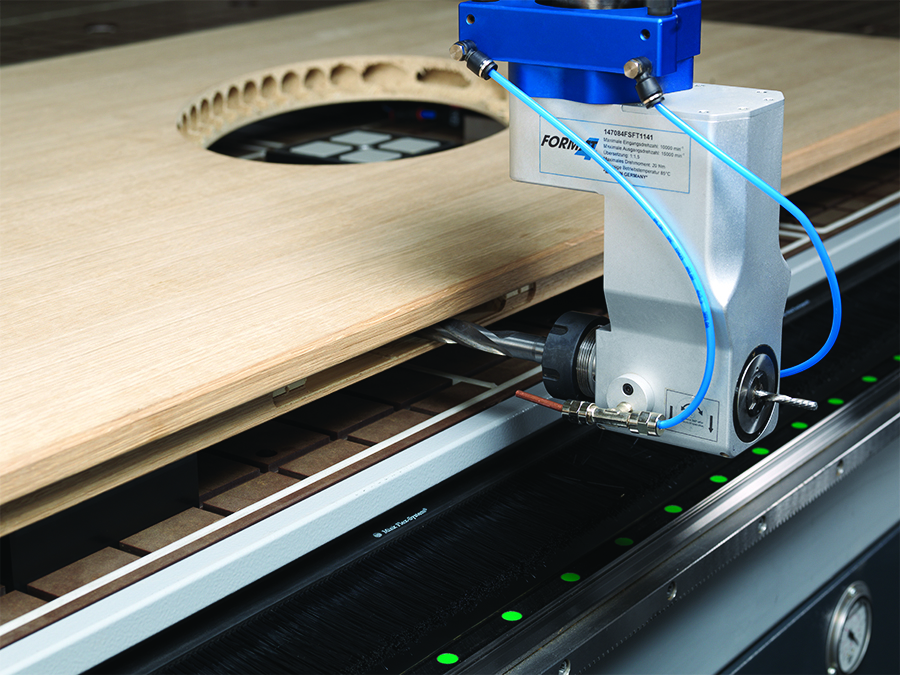

Centrum rastrowe CNC H80I 21.31 pozwala na automatyzację produkcji za sprawą stacji załadunku oraz rozładunku elementów wraz z systemem odciągowym. Fot. Felder

Znaczne oszczędności czasowe i materiałowe

Obrabiarka sterowana numerycznie profit H80I 21.31 pozwala nie tylko bardzo przyspieszyć proces produkcji mebli czy stelaży, ale za sprawą technologii nestingu przynosi znaczne oszczędności materiałowe oraz minimalizuje odpady w zakładzie.

Powtarzalność i precyzja obróbki

Profit H80I 21.31 charakteryzuje budowa portalowa (tzw. gantry). Maszyna posiada dwustronny napęd, który gwarantuje najwyższą precyzję oraz dokładną i powtarzalną obróbkę. Na niezmienną precyzję pracy urządzenia wpływa także odpowiedni stół rastrowy, który jest wykonany z żywic fenolowych. Oznacza to, że nie jest podatny na korozję ani wrażliwy na temperatury, a tym samym rozciąganie oraz kurczenie.

Szybkość pracy i krótki czas wymiany narzędzi

Napęd z wykorzystaniem listwy zębatej w osi X i Y zapewnia najwyższą prędkość przesuwu, co przekłada się na maksymalne skrócenie czasu obróbki i wymiany narzędzi.

Doskonałe mocowanie elementu

Wymiary robocze 3090 x 2100 x 85 mm umożliwiają łatwą obróbkę wszystkich płyt o standardowych wymiarach. Istnieje także możliwość zwiększenia pola roboczego do 3800 mm. Strefa robocza podzielona jest seryjnie za pomocą systemu Smart Zoning na 8 części, co pozwala zagwarantować najlepszą siłę przyssania dla różnorodnych rozmiarów obrabianych płyt. Stół rastrowy dysponuje podziałką 60 x 60 mm oraz czterema wylotami próżni na każdym polu, co zapewnia jej równomierne rozłożenie oraz najlepszą wydajność przyssania na całym stole do nestingu. Opcjonalnie do wyboru jest także podziałka o wymiarach 30 x 30 mm, gwarantująca najlepszy efekt przyssania wszystkich elementów (niezależnie od ich kształtu czy wymiarów). Materiały przepuszczające powietrze oraz elementy o małych powierzchniach mogą zostać unieruchomione dzięki pompie próżniowej o wydajności 500 m³/h, którą, na życzenie, można zwiększyć aż do 1000 m³/h.

Ograniczniki redukują odpad i kolizję

Zamocowane bezpośrednio na stole ograniczniki referencyjne pozwalają dodatkowo zredukować odpady i opcjonalnie mogą być kontrolowane czujnikami kolizji.

Z szybkim przezbrajaniem

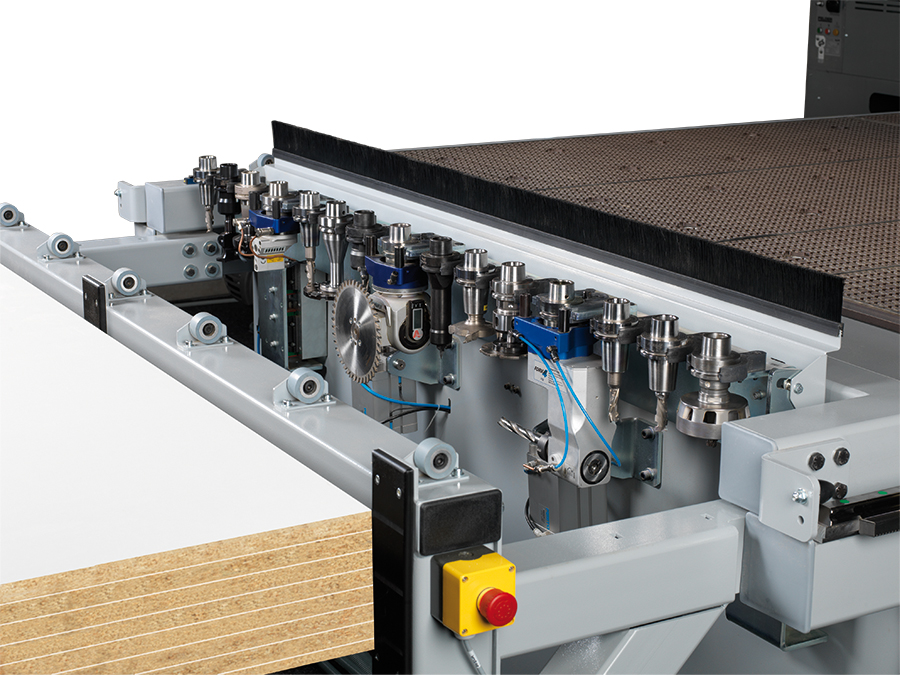

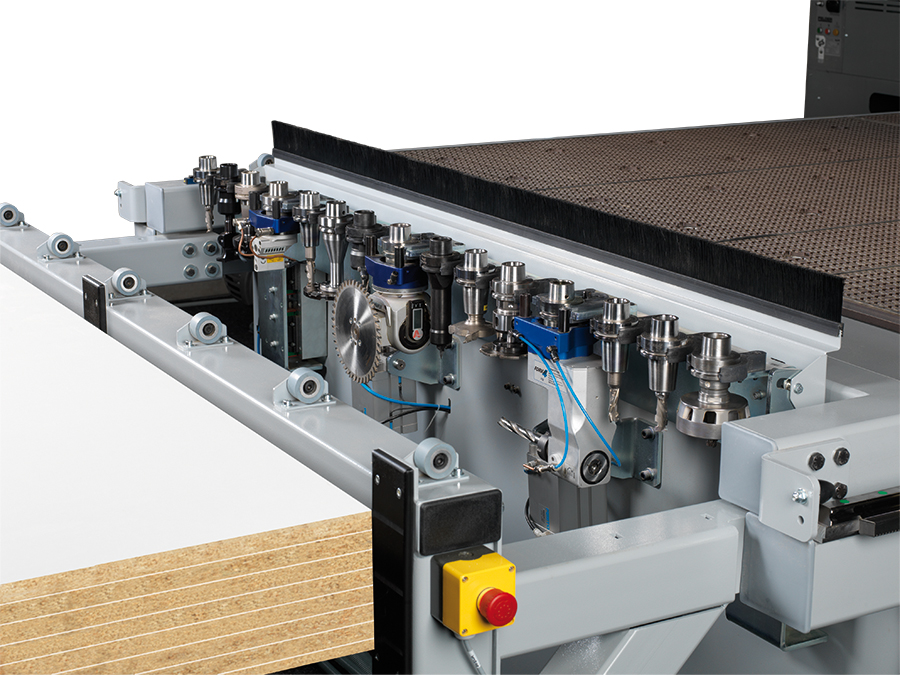

Liniowy magazynek narzędziowy umieszczony na korpusie obrabiarki już w standardzie przygotowany jest na przyjęcie 15 narzędzi, co przyspiesza proces przezbrajania.

Prosta kalibracja

Kalibracja narzędzi wykorzystywanych do obróbki przeprowadzana jest w bardzo prosty sposób, a każda długość narzędzia zostaje zapisana w bazie narzędzi z dokładnością do jednej setnej milimetra.

Solidne mocowanie narzędzi

Mocowanie narzędzi odbywa się automatycznie za sprawą uchwytu HSK F63. Poprawność mocowania narzędzi kontrolowana jest czujnikami i potwierdzona przed włączeniem obrabiarki do pracy, a uchwyt narzędzi czyszczony jest pneumatycznie.

Do 24 000 obr./min

O perfekcyjne wyniki obróbki bez wyrw dba główne elektrowrzeciono z przetwornicą częstotliwości, silnikiem o mocy 10 kW i obrotami aż do 24 000 obr./min, które jest zamontowane bezpośrednio na module nośnym głowicy wiertarskiej w osi Z. Dwie prowadnice liniowe zapewniają precyzyjne prowadzenie w pionie. Elektrowrzeciono pozycjonowane jest za pomocą oszlifowanej śruby tocznej.

Opcjonalna oś C

Dla wymagających odbiorców maszynę można wyposażyć dodatkowo w oś C, która, za sprawą oprogramowania F4Integrate, może być automatycznie interpolowana.

Głowica wiertarska w kilku opcjach

Elektrowrzeciono główne uzupełnia głowica wiertarska z ośmioma pionowymi wrzecionami. Opcjonalnie do wyboru są głowice wiertarskie: DH 12 z dwunastoma pionowymi wrzecionami, a także DH 16 z czterema poziomymi wrzecionami i dwunastoma pionowymi oraz dwiema tarczami pił po jednej w osiach X i Y.

Produkcja automatyczna

Obrabiarka sterowana numerycznie może wpłynąć na automatyzację produkcji w zakładzie. Możliwe jest to za sprawą stacji wyładowczej ze stołem odbiorczym i elektromotoryczną belką do zsuwania obrobionych elementów. Dzięki temu, że belka jest regulowana na wysokość, można ograniczyć czas potrzebny do jej ustawiania w celu dopasowania do różnorodnych grubości płyt.

Optymalny odciąg

Odciąg umieszczony jest pod stołem odbiorczym oraz w belce zsuwającej, co pozwala na odpowiednie odsysanie powstających w trakcie obróbki wiórów. Dodatkowo, za sprawą automatycznego sterowania króćcami odciągowymi, pełna moc odciągowa wykorzystywana jest albo przy głowicy wiertarskiej lub elektrowrzecionie, w zależności, które z nich w danym momencie pracuje. W ten sposób gwarantowany jest optymalny wynik odciągania.

Pełen pakiet z oprogramowaniem

Profit H80I 21.31 doskonale współpracuje ze specjalnie dopasowanym oprogramowaniem Format4, co pozwala na niezawodną pracę urządzenia w każdym zakładzie.

Szybkie programowanie

W profesjonalnej obróbce CNC do dyspozycji mamy dwa warianty sterowania. „Compact-Control“ za pomocą kodów ISO oraz oprogramowania F4 Integrate umożliwia realizację na centrum obróbczym Format4 programów przygotowanych z wykorzystaniem obcych oprogramowań. F4 Integrate opracowany w firmie Felder już od kilku lat jest sprawdzonym rozwiązaniem oprogramowania, dzięki któremu operator może szybko i prosto przeprowadzić programowanie.

Obsługa przez jednego operatora

Sprawne tworzenie programu i możliwość wysokiej automatyzacji, liczne zastosowania nestingu, jak również integracji systemu z kodami kreskowymi dla zakładu z połączonymi sieciowo obrabiarkami, gwarantują wydajne programowanie z zachowaniem najwyższej produktywności. W celu pełnej automatyzacji maszyny z serii profit H80I można wyposażyć w automatyczny system załadunku płyty. To rozwiązanie daje możliwość planowania produkcji oraz obsługi całego systemu za pomocą tylko jednego operatora.

Specjalne oprogramowanie do nestingu

Idealnym uzupełnieniem profit H80I 21.31 jest F4Nest – oprogramowanie CNC przeznaczone specjalnie do nestingu. Określenie nesting pochodzi z języka angielskiego i oznacza zagnieżdżanie. Ten proces technologiczny polega na optymalizacji rozłożenia elementów na materiale i zapewnia ekonomiczne jego wykorzystanie przy zachowaniu jak najmniejszego odpadu. Graficzna wizualizacja gotowego nestingu z obróbką w wymiarze 3D, możliwością obracania i indywidualnego przyporządkowywania upraszcza obsługę oraz zapewnia maksymalną elastyczność. Identyfikacja pojedynczych elementów możliwa jest w dowolnym czasie i gwarantuje stałą kontrolę projektu. Za sprawą ręcznej kontroli gotowy nesting może zostać dopasowany i zaadaptowany do zestawień materiałów, wykraczających poza projekt. Ręczne zmiany propozycji nestingu za pomocą funkcji dodawania, obracania i dopasowywania nowych elementów umożliwia optymalne wykorzystanie resztek materiału.

Inteligentne „zagnieżdżanie” elementów dowolnych kształtów zapewnia najlepsze zagospodarowanie płyty. Różnorodne strategie frezowania oraz procesy obróbki mogą zostać wcześniej zdefiniowane i w ten sposób uzupełniają indywidualną optymalizację pracy.

Z opcją etykietowania

Pojedyncze elementy mogą zostać prosto zidentyfikowane za pomocą etykiet. Generator etykiet oferuje możliwości elastycznej edycji, takie jak wykorzystanie wielu wolnych pól do dodawania opisu lub w celu integracji obrazków albo kodów kreskowych. Baza ze wzorami etykiet oraz bezpośrednie rozpoznawanie ich rozmiaru na podstawie ustawienia drukarki ułatwiają i przyspieszają wiele toków pracy.

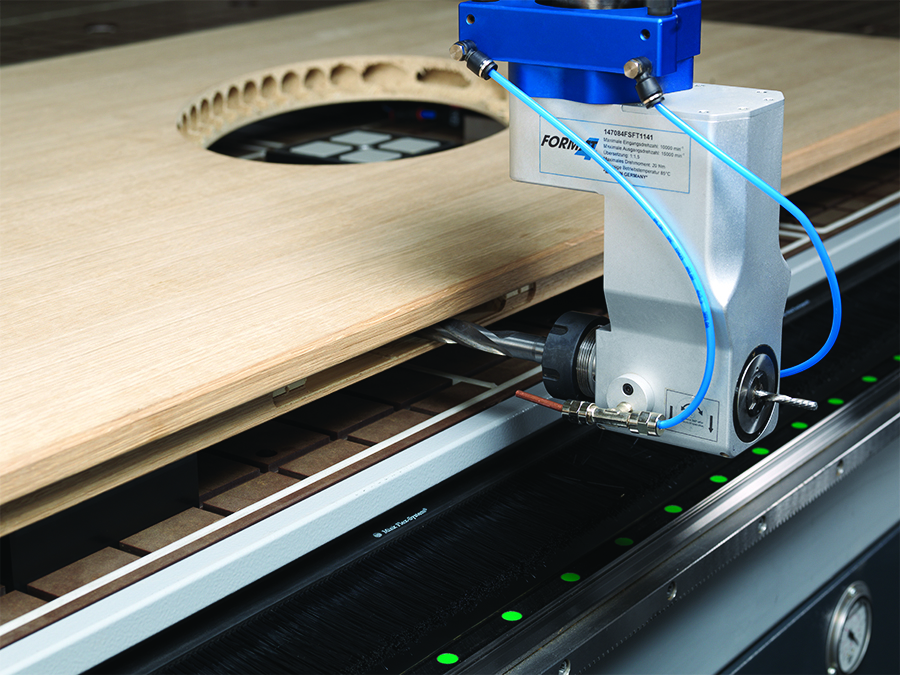

Frezowanie elementów do mebli w technologii nesting jest wydajne oraz przynosi zyski i znacznie redukuje odpady materiału.

15-miejscowy magazynek narzędziowy z penumatycznie sterowaną osłoną na wióry. Fot. Felder

Wykorzystanie przyssawek oraz osi C daje możliwość zastosowania agregatów kątowych oraz wykonywania obróbek jak np. frezowanie kieszeni pod zamek. Fot. Felder

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temu

Aktualności1 tydzień temu

Aktualności1 tydzień temu

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temu

Komentarze