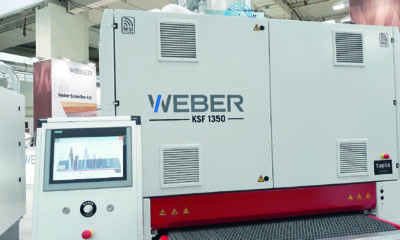

Szlifierka WEBER KSN to uniwersalne urządzenie, które sprawdzi się w niewielkim zakładzie, jak też dużej fabryce. Wszystkie warianty szlifowania w maszynie można realizować nawet na czterech stacjach szlifierskich, a agregaty szlifierskie i stacje szczotek firmy WEBER można zamontować w dowolnej kolejności. Maszyna doskonale sprawdza się podczas obróbki drewna, forniru i lakieru. Seria WEBER KSN cechuje się także nowoczesnym wzornictwem.

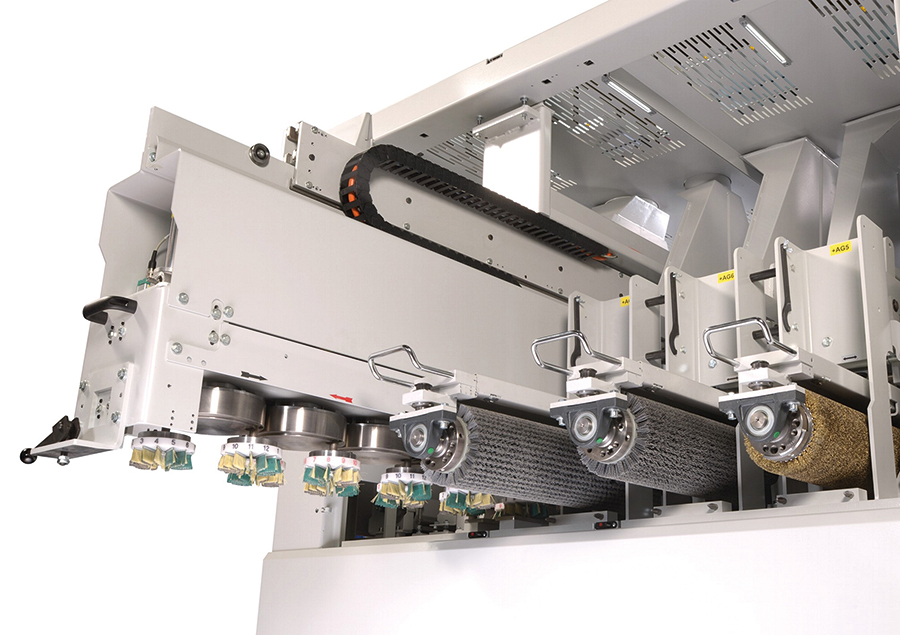

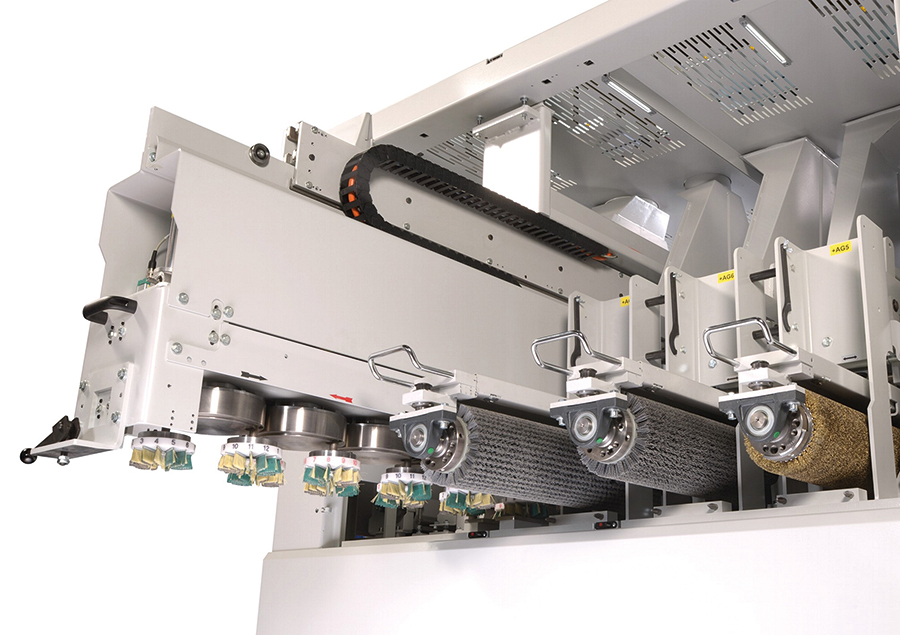

Ergonomię automatów szlifierskich WEBER KSN cechuje przede wszystkim wyrafinowana technika narzędziowa. Fot. WEBER

Prosta i wygodna obsługa

Automat szlifierski WEBER KSN standardowo wyposażony jest w wysokiej jakości dotykowy panel operatora firmy Siemens o przekątnej ekranu 9” lub 12”. Odnowiony graficzny interfejs użytkownika sprawia, że obsługa jest łatwiejsza i efektywniejsza. Do poruszania się pomiędzy najważniejszymi funkcjami w menu alternatywnie można wykorzystać sprawdzone pokrętło „i-Touch”. Wszystkie ustawienia można wprowadzać i zapamiętywać na panelu operatora. Integracja z nadrzędnymi systemami sterowania lub sprzęgnięcie z innymi maszynami nie stanowi problemu.

Ergonomiczna praca

Ukośne umieszczenie panelu operatora sprawia, że jest on łatwiej dostępny. Wszystkie przyłącza są konsekwentnie instalowane od góry, a duże szyby w drzwiach umożliwiają nieograniczony wgląd do agregatów obróbczych. Dostępność wszystkich elementów elektronicznych i mechanicznych ułatwia konserwację maszyny. Ergonomię automatów szlifierskich WEBER KSN cechuje przede wszystkim wyrafinowana technika narzędziowa. System modułowy pozwala na montaż agregatów szlifierskich w dowolnej kolejności. Oprócz stacji taśmy szerokiej, szlifowania krzyżowego i „X-Szlif”, naturalnie można zamontować również stację z technologią szlifowania WEBER CBF, trzewiki segmentowe ISA/ISD oraz kompletną stację z technologią szczotkowania WEBER. Wymiana narzędzia jest szybka i prosta dzięki jednej osobie, co znacznie oszczędza czas, pieniądze i ułatwia obsługę urządzenia.

Bez niepożądanych śladów

Firma WEBER opracowała rozwiązanie wykorzystujące technologię CBF dla uzyskania powierzchni bez śladów oscylacyjnych. W tym celu wykorzystano poprzeczny ruch taśmy z lamelami dociskowymi umieszczonymi wewnątrz stacji taśmy szerokiej. Lamele dociskowe w sposób ciągły przerywają kontakt z ziarnami ściernymi, zapobiegając tym samym powstawaniu niepożądanych śladów oscylacji po szlifowaniu taśmą szlifierską. W efekcie uzyskana powierzchnia jest gładka i jednolita. Taśma lamelowa porusza się bez kontroli układu sterowania, zachowuje pełną kompensację tolerancji dociskowego trzewika segmentowego, zużywa się równomiernie, a koszty jej wymiany są niewielkie.

Dociskowy trzewik segmentowy WEBER ISA/ISD

Dobry wynik szlifowania wymaga niezawodnej technologii dociskowego trzewika segmentowego, dopasowującego nacisk szlifowania poszczególnych segmentów do wielkości przedmiotu obrabianego za pomocą elektronicznego układu sterowania. W opatentowanej wersji WEBER ISA segmenty dociskowe i trzewik szlifujący stanowią jeden zespół. Jest on bezobsługowy i niewrażliwy na zanieczyszczenia.

Szczotki orbitalne WEBER P2

Głowica planetarna firmy WEBER wytycza nowe standardy w dziedzinie jakości szlifowania. Ten opatentowany agregat zapewnia uzyskanie perfekcyjnej powierzchni niezależnie od kierunku włókien drewna lub kształtu przedmiotu obrabianego. W jednym przebiegu równomiernie załamywane są wszystkie krawędzie. Możliwa jest również obróbka powierzchni 3D, promieni i profili. Po końcowym lakierowaniu włókna drewna prezentują się tak dobrze, jak nigdy dotąd. Pozwala to na oszczędność lakieru i uzyskanie lepszej jakości powierzchni.

Szlif krzyżowy

Szlifowanie krzyżowe stanowi tradycję przedsiębiorstwa WEBER. Oznacza ono, że w pierwszym szlifie szlifowanie następuje poprzecznie do kierunku posuwu, a szlifowanie na gotowo odbywa się wzdłużnie. Krzyżowy ruch roboczy ma zalety względem wielokrotnego szlifowania wzdłużnego. Taśma poprzeczna pracuje pod kątem 90° poprzecznie do włókien. Umożliwia to ścinanie grubych włókien drewna. Zadaniem końcowej taśmy szerokiej jest odcinanie odwróconych włókien i wygładzanie powierzchni. Krzyżowy kierunek szlifowania pozwala na pozostawienie mniejszej liczby krótszych włókien na powierzchni.

WEBER „X-Szlif”

Elastyczność jest zawsze najważniejsza, dlatego technologia WEBER „X-Szlif” oferuje wszystkie procesy szlifowania w jednej stacji szlifierskiej. Agregat szlifierski można bardzo łatwo przezbroić z taśmy szerokiej na poprzeczną. Umożliwia to zmianę pomiędzy kalibracją, procesami szlifowania wzdłużnego, poprzecznego lub z wykorzystaniem technologii WEBER CBF. Ponieważ dzisiejsze wymagania wobec różnych powierzchni i lakierów wymagają innej kolejności wykonywania szlifu poprzecznego i wzdłużnego, ta nowa technologia umożliwia to w prosty sposób. Pozwala na wykonywanie wzdłużnego lub poprzecznego szlifu końcowego, oszczędzając pozostałe stacje szlifierskie.

Szczotki metalowe oraz z tworzywa

Są one używane do strukturyzacji powierzchni drewna. Usuwają miękkie obszary z powierzchni drewna, tworząc powierzchnię z poprzecznymi mikronierównościami. Do grubych struktur stosowane są metalowe szczotki strukturyzujące, do końcowego wygładzania szczotki ze ścieralnymi szczecinami z tworzywa sztucznego lub z listkami papieru ściernego.

Automatyczny pomiar grubości

Najdrobniejsze szczegóły oferowanych rozwiązań automatów szlifierskich WEBER KSN zapewniają perfekcyjne szlifowanie. Wśród nich znajduje się automatyczny pomiar grubości elementu szlifowanego, który wpływa na efektywność i ekonomię procesu.

Odmuchiwanie przedmiotu obrabianego WEBER ES

Po szlifowaniu należy oczyścić powierzchnię elementu. Rozwiązania mechaniczne, jak szczotki odpylające, w niedostatecznym stopniu radzą sobie z elementami profilowanymi albo o różnych grubościach. WEBER poradził sobie w prosty, a zarazem odkrywczy sposób. Pył z elementów usuwany jest przy użyciu rozmieszczonych obok siebie i samoczynnie napędzanych śmigieł na sprężone powietrze uruchamianych wyłącznie w obszarze elementów szlifowanych. Zużycie sprężonego powietrza ograniczono do minimum.

Sprawny transport dzięki stołowi próżniowemu

Automaty szlifierskie WEBER KSN wyposażone są w stół próżniowy zapewniający sprawniejszy i bezpieczniejszy transport szlifowanych elementów. Taśma transportowa i stół szlifierki są perforowane. Pompa Vakuum o dużej wydajności wytwarza próżnię w korpusie stołu przysysającą szlifowane elementy do taśmy przenośnika. Zwiększona przyczepność do taśmy transportowej umożliwia precyzyjne pozycjonowanie elementów w czasie transportu przez maszynę.

Ergonomię automatów szlifierskich WEBER KSN cechuje przede wszystkim wyrafinowana technika narzędziowa. Fot. WEBER

Szlifiereki WEBER seria KSN:

– szerokości robocze 1350 i 1600 mm,

– od 1 do 4 agregatów szlifierskich,

– walec kalibrujący do 24 kW,

– długość taśmy szlifierskiej 2620 mm,

– napędy taśm szlifierskich regulowane falownikiem,

– segmentowa-dzielona belka dociskowa ISA/ISD,

– dotykowy panel operatora Siemens Touch Panel TP 900 comfort,

– pokrętło-kontroler „i-Touch”,

– dowolne rozmieszczenie agregatów szlifierskich.

Wydarzenia6 dni temu

Wydarzenia6 dni temu

Aktualności2 dni temu

Aktualności2 dni temu

Wydarzenia2 tygodnie temu

Wydarzenia2 tygodnie temu

Wydarzenia2 dni temu

Wydarzenia2 dni temu

Wydarzenia1 dzień temu

Wydarzenia1 dzień temu

Aktualności2 dni temu

Aktualności2 dni temu

Wydarzenia2 dni temu

Wydarzenia2 dni temu

Aktualności1 dzień temu

Aktualności1 dzień temu

Komentarze