Technika, technologie, nowości

Bezbłędna, szybka i wydajna praca z CNC

Produkcja stolarki i mebli z maszynami sterowanymi numerycznie

Dodane:

1 rok temu/

Austriacki producent obrabiarek do drewna Felder pod marką Format4 oferuje zróżnicowaną paletę obrabiarek sterowanych numerycznie, które znacznie różnią się nie tylko gabarytami, ale wyposażeniem i możliwościami obróbki, pozwalając na produkcję mebli, schodów, drzwi czy okien. Przyjrzyjmy się czterem modelom: creator 950, profit H200R, H300RL oraz H500RS.

Doskonałe do produkcji okien: 5-osiowe centrum profit H500RS. W standardzie maszyna posiada 6 konsoli i 2-stanowiskowe pole robocze o długości 3740 (lub 5540 mm w opcji) oraz pozwala zamocować i obrobić w 100 proc. materiały do wysokości 250 mm. Fot. Felder

Skoncentrowana technologia CNC na powierzchni zaledwie 4,8 m²

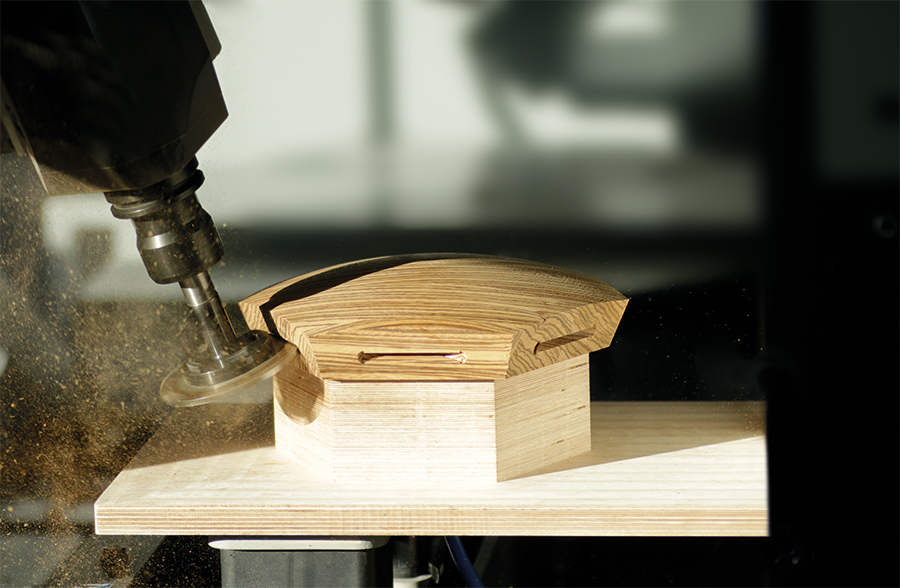

Szukasz urządzenia do czterostronnej obróbki różnych materiałów, które nie zajmuje dużo miejsca, dokonuje automatycznego pomiaru elementu, a do tego cechuje się prostą eksploatacją i minimalnymi potrzebami konserwacji? Warto przyjrzeć się przelotowemu centrum wiertarsko-frezarskiemu creator 950, które sprawdzi się zarówno we frezowaniu kieszeni pod zamki w drzwiach, jak i kołkowaniu elementów mebli.

Przelotowe centrum wiertarsko-frezarskie creator 950 sprawdzi się we frezowaniu kieszeni pod zamki w drzwiach oraz kołkowaniu elementów mebli. Do skorzystania z tej technologii wystarczy tylko 4,8 m² powierzchni. Fot. Felder

Centrum creator 950 w porównaniu do tradycyjnych maszyn numerycznych nie wymaga pozycjonowania przyssawek, konsoli, jak również wyboru pól pracy. Pozwala zaraz przystąpić do pracy i znacznie skrócić czas przygotowania. Na powierzchni tylko 4,8 m² oferuje skoncentrowaną technologię CNC. Już w standardzie możliwe jest 4-stronne formatowanie przy wszystkich wariantach tego centrum z elektrowrzecionem. Poza tym maszyna w wersji premium umożliwia wykonywanie kołkowania w obu poziomych płaszczyznach w osi X przy elementach np. korpusów meblowych oraz w standardzie dostępna jest stacja do kołkowania.

Wysokość obróbki przy tej obrabiarce wynosi od 6 do 80 mm, a szerokość obróbki 950 mm. Elementy obrobione mogą być wyładowywane także z tyłu, co pozwala przyszłemu użytkownikowi na optymalne umiejscowienie creatora 950 w zakładzie z uwzględnieniem własnego ciągu produkcyjnego.

Materiał transportowany jest w maszynie na leżąco, a jego podwójne prowadzenie w osi X realizowane jest poprzez dwa chwytaki. Każdy z nich napędza się przy wykorzystaniu listwy z zębami ewolwentowymi, co gwarantuje przesuw bez drgań. Dodatkowo stabilne prowadzenie materiału z przodu i z tyłu wspierają, dociskające go z góry, pneumatyczne dociski rolkowe. Dzięki nim podczas obróbki materiału, którą wykonują pracujące od góry zespoły robocze, nie dochodzi do jego przesunięcia w żadnej płaszczyźnie. Przekłada się to na dokładne wyniki pracy. Płynnie regulowane prędkości posuwu umożliwiają optymalne dopasowanie ich do zastosowanego materiału i typu obróbki, co pozwala osiągnąć jak najlepszą jakość końcowego produktu.

Przelotowe centrum wiertarsko-frezarskie creator 950 sprawdzi się we frezowaniu kieszeni pod zamki w drzwiach oraz kołkowaniu elementów mebli. Do skorzystania z tej technologii wystarczy tylko 4,8 m² powierzchni. Fot. Felder

Centrum CNC creator 950 w standardzie dokonuje automatycznego pomiaru, w osi X, elementu, który będzie obrabiany. Informację przekazuje do sterowania maszyny, eliminując przez to błędy. W opcji dostępny jest również automatyczny pomiar w osi Y.

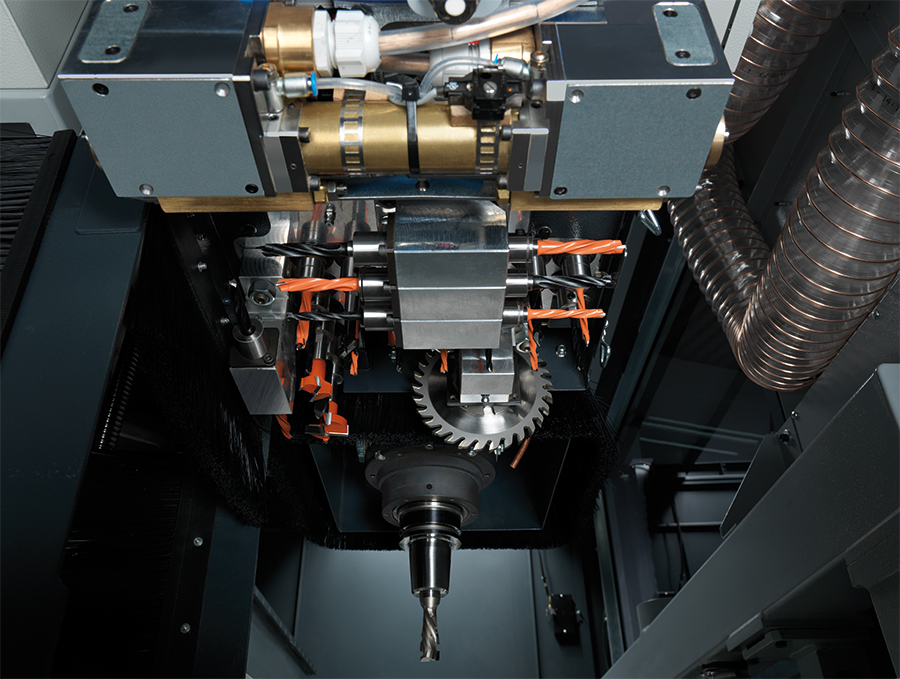

Elektrowrzeciono główne o mocy 7,5 kW (S1) lub 12 kW (S6) zapewnia maszynie najwyższą wydajność i pozwala na precyzyjną obróbkę różnorodnych materiałów, gdyż moc z elektrowrzeciona bezpośrednio przenoszona jest na pracujące w materiale narzędzie. Obraca się z prędkością 24 000 obr./minutę i wyposażone jest w wysokiej jakości, charakteryzujące się wydłużoną żywotnością łożyska ceramiczne oraz pokrywę odciągową, regulowaną na wysokość, w zależności od modelu, automatycznie lub ręcznie.

Standardowa głowica wiertarska DH17 z 11 wrzecionami pionowymi, 6 poziomymi i 1 piłą tarczową zapewnia realizację obróbki elementów w pełnym zakresie. Opcjonalnie maszyna może zostać wyposażona w głowicę wiertarską DH25.

Uniwersalne, wielozadaniowe centrum obróbcze Format-4 profit H200R dedykowane jest szczególnie zakładom specjalizującym się w produkcji mebli skrzyniowych. Fot. Felder

Magazynek liniowy posiada 4 miejsca na narzędzia, co pozwala znacznie skrócić czas zamiany narzędzi. W opcji dodatkowo dostępny jest 4-miejscowy magazynek na agregaty. Zastosowanie agregatów poszerza wszechstronność tych centrów obróbczych, gdyż pozwala np. przy produkcji drzwi na frezowanie kieszeni pod zamki. Dla zwiększenia możliwości obróbczych creator 950 może zostać wyposażony w dodatkowe miejsce narzędziowe typu pick-up.

Intuicyjne programowanie realizowane jest za sprawą oprogramowania Format4 Woodflash, które umożliwia proste i szybie tworzenie programów obróbczych CNC.

Łatwe utrzymanie maszyny w czystości możliwe jest dzięki automatycznemu sterowaniu króćcami odciągowymi. Także automatyczne smarowanie centralne przekłada się na prostą eksploatację maszyny i niskie nakłady na konserwację.

Wielozadaniowe centrum do produkcji mebli skrzyniowych

Producent proponuje także interesujące technologie dla meblarstwa. Dwie sekcje robocze, możliwe zwiększenie wydajności zakładu o 100 proc., obróbka różnych materiałów oraz duża głowica dedykowana zwłaszcza producentom mebli skrzyniowych – to tylko wybrane zalety uniwersalnego, wielozadaniowego centrum obróbczego Format-4 profit H200R. Maszyna dedykowana jest szczególnie zakładom specjalizującym się w produkcji mebli skrzyniowych. Ma ona wiele zalet, które pozwolą znacznie usprawnić pracę w zakładzie.

Dokładna pozycja przyssawek próżniowych na konsolach wskazywana jest bardzo precyzyjnie przez laser, a opcjonalny system lightPos z diodami LED może stanowić efektywne wsparcie podczas ich pozycjonowania. Fot. Felder

Centrum obróbcze Format-4 profit H200R posiada pole pracy o szerokości 1280 mm i długości roboczej 3300 mm z podziałem na 2 niezależne sekcje podciśnieniowe. Kiedy maszyna pracuje na jednej stronie, operator może bezpiecznie montować element przeznaczony do obróbki na drugiej. To rozwiązanie pozwala na zwiększenie wydajności pracy o 100 proc. w stosunku do klasycznego, pojedynczego pola pracy. Wysokie przyssawki 100 mm działają z 2-obwodowym systemem mocowania podciśnieniowego. Pierwszy mocuje przyssawki do konsoli i solidnie trzyma, podczas gdy drugi obwód czeka aż operator zamocuje materiał aby go następnie pewnie unieruchomić. Wrzeciono o mocy 12 kW daje szerokie spektrum zastosowań – począwszy od obróbki płyty, a skończywszy na drewnie litym. Możliwość zastosowania agregatów kątowych poszerza spektrum pracy profit H200R. W zależności od konfiguracji maszyna ma 12 miejsc magazynkowych z możliwością rozbudowy do aż 31. Standardową głowicę wiercącą wyposażoną w 16 wrzecion można rozbudować do 26. Duża głowica opracowana została z myślą o producentach mebli skrzyniowych. Tarcze pił do rowkowania ustawiono po długości i szerokości maszyny, a wiertła poziome ułożono po 2 w osiach X i Y, tak aby bezproblemowo wykonywać otwory pod kołki i konfirmaty, które umożliwiają łatwy i sprawny montaż korpusów meblowych. W zależności od posiadanego miejsca w zakładzie maszynę można wyposażyć w kilka systemów bezpieczeństwa, takich jak: maty, bampery lub też kurtynę świetlną. Z myślą o producentach mebli skrzyniowych centrum obróbcze H200R ma 2 rzędy ograniczników bazowych, a dla wygody mocowania typowych korpusów przedni rząd cofnięto do środka. Ten zabieg zwiększa ergonomię pracy z małymi elementami. Jak przystało na nowoczesną maszynę, wyposażenie w skaner kodów kreskowych czy QR pozwala na szybką identyfikację formatki. Zaopatrzenie maszyny w nowoczesne sterowanie, połączone z autorskim oprogramowaniem F4 Integrate, dodatkowo wpływa na poszerzenie możliwości obróbczych i zwiększa przejrzystość obróbek już na etapie rysowania poszczególnych elementów mebla.

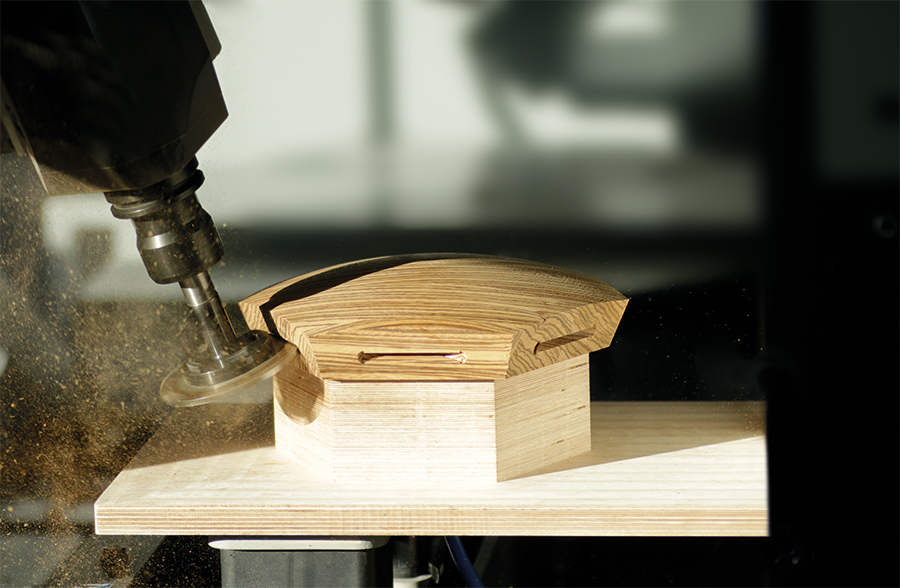

Rozwiązania CNC pozwalają na precyzyjną i szybką obróbkę elementów stolarki budowlanej oraz mebli. Fot. Felder

Krótszy czas obróbki drzwi o nietypowej szerokości

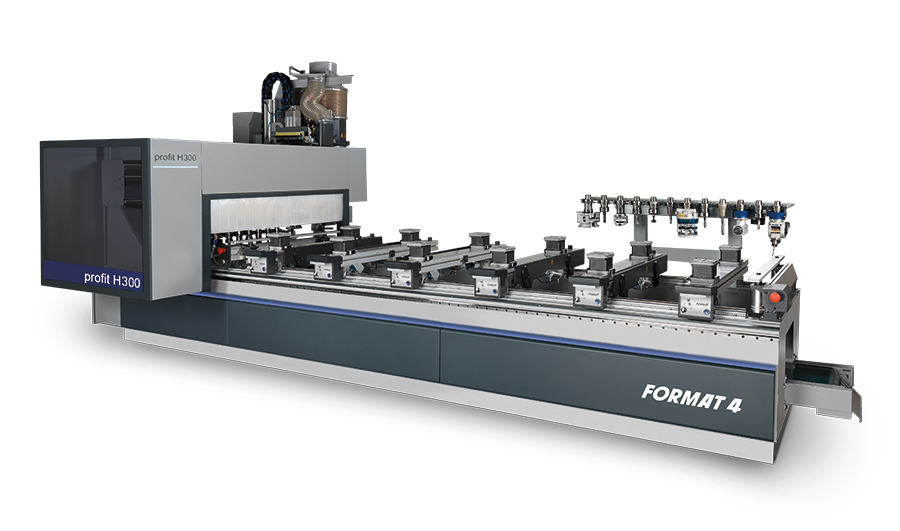

Kolejną interesującą propozycją producenta jest profit H300RL – centrum obróbcze CNC stworzone z myślą o stolarce wymagającej nadzwyczajnej szerokości roboczej.

Maszyna posiada pole pracy o szerokości 1580 mm i długości roboczej 5300 mm z podziałem na 2 niezależne pola oraz sekcje próżniowe z opcjonalną możliwością sterowania każdą konsolą z osobna. W momencie, kiedy maszyna pracuje na jednej stronie, operator bezpiecznie może montować element na drugiej. Długość pojedynczego elementu obrabianego może wynosić aż 2150 mm. To rozwiązanie pozwala na obróbkę klasycznych skrzydeł drzwi w pracy wahadłowej. Wysokie przyssawki 100 mm działają z 2-obwodowym systemem mocowania podciśnieniowego. Pierwszy obwód mocuje przyssawkę i solidnie trzyma, podczas gdy drugi czeka aż operator precyzyjnie dosunie element do bazy i uruchomi drugi obwód. Wrzeciono o mocy 12 kW lub 15 kW daje szerokie spektrum zastosowań przy obróbce drewna litego. W celu dodatkowego zwiększenia wydajności wrzeciono 15 kW może zostać wyposażone w system chłodzenia cieczą.

Możliwość zastosowania agregatów kątowych poszerza potencjał obróbczy profit H300LR. Maszynę można zaopatrzyć w interpolowaną oś C lub dla zwiększenia wydajności podczas głębokich frezowań kieszeni pod zamek lub zawiasy oraz w niezależnie sterowany, poziomy silnik frezarski z funkcją pochyłu o 7 stopni. Wyposażenie maszyny w dodatkowy silnik skraca czas obróbki skrzydła drzwi, gdyż nie zachodzi konieczność wymiany narzędzia z elektrowrzeciona na agregat kątowy. W zależności od konfiguracji maszyna posiada 12 miejsc magazynkowych z możliwością rozbudowy do aż 36. 18-miejscowy magazynek talerzowy porusza się razem z bramą po długości maszyny, tak aby potrzebne narzędzia były zawsze „pod ręką”. Standardowa głowica wiercąca wyposażona jest w 16 wrzecion, co pozwala na wykonanie nawiertów poziomych i pionowych. W zależności od miejsca jakim dysponuje zakład maszynę można wyposażyć w kilka systemów bezpieczeństwa, takich jak: maty, bampery lub kurtynę świetlną. Z myślą producentach mebli skrzyniowych centrum obróbcze H300LR posiada 2 rzędy ograniczników bazowych z przodu i na środku, a dla wygody mocowania typowych korpusów można dołożyć przedni rząd bazowy. Ten zabieg zwiększa ergonomię pracy z małymi elementami.

Nowoczesne wyposażenie w postaci skanera kodów kreskowych czy QR umożliwia bezbłędną identyfikację formatek. Z kolei intuicyjne sterowanie wraz z autorskim oprogramowaniem F4Integrate pozwala na poszerzenie możliwości obróbczych i zwiększa przejrzystość obróbek już na etapie rysowania elementów.

Potencjał obróbczy profit H300LR poszerza możliwość zastosowania agregatów kątowych. To centrum obróbcze zostało stworzone z myślą o stolarce wymagającej nadzwyczajnej szerokości roboczej. Fot. Felder

W pełni automatyczne pole robocze dla wydajnej produkcji okien prostych i łukowych

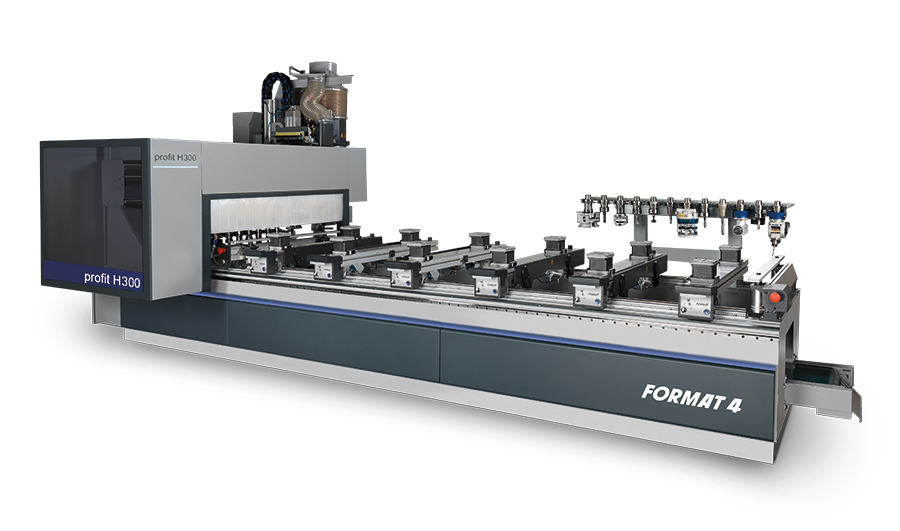

Ciekawą propozycją firmy jest 5-osiowe centrum profit H500RS, które ze względu na swoją masywną budowę, gabaryty i wyposażenie idealnie nadaje się do produkcji różnego rodzaju okien.

W standardzie maszyna posiada 6 konsoli i 2-stanowiskowe pole robocze o długości 3740 lub 5540 mm w opcji. Wówczas maszyna wyposażona jest w 8 lub 10 konsoli. Na centrum obróbczym profit H500RS można zamocować i obrobić w 100 proc. materiały do wysokości 250 mm. W tej klasie jest to rewelacyjne osiągnięcie. Natomiast najważniejszy parametr w pięcioosiowej maszynie, czyli wysokość osi Z, w tym przypadku 350 mm od konsoli, umożliwia szeroki zakres obróbki. W osi Y z kolei możliwa jest obróbka do 1505 mm. Poza tym obrabiarka może mieć system sterowania konsoli s-motion, polegający na automatycznym przestawianiu się konsoli, jak również przyssawek. Każda konsola w maszynie s-motion wyposażona jest w serwonapęd poruszający się po precyzyjnie oszlifowanej listwie zębatej.

W pełni automatyczne pole robocze bardzo dobrze sprawdza się podczas produkcji okien prostych i łukowych. Przy wykorzystaniu firmowego oprogramowania do projektowania okien F4Frame generowane programy zawierają już precyzyjne ustawienia konsoli i przyssawek. Po wczytaniu programów stół ustawia się automatycznie pod obrabiany element, a skomplikowane obróbki wymagające obróbek 4-stronnych odbywają się bez zmiany bazowania elementu. Podczas pracy przyssawki konsole automatycznie zmieniają swoje pozycje, aby przy jednym mocowaniu wykonać profil wewnętrzny i zewnętrzny skrzydła czy ramy okna. Korzystając z systemu s-motion można zwiększyć wydajność produkcyjną prawie o 50 proc., co stanowi znaczne przyspieszenie całego procesu produkcyjnego.

Mocowanie elementów odbywa się za pomocą pompy podciśnienia, której wydajność może osiągnąć nawet 250 m³/h. Dodatkowo system aktywacji próżni dla każdej konsoli zaopatrzony jest nie tylko w podciśnienie, ale również w ścisk za pomocą sprężonego powietrza. Stąd też każdą konsolę i zamocowane na niej przyssawki można aktywować dowolnie, co pozwala wygodnie obrabiać elementy łukowe. Maszyna zaopatrzona jest także w laserowy system pozycjonowania konsoli i przyssawek.

Profit H500RS standardowo posiada przyssawki z 2-obwodowym systemem ssania o wysokości 100 mm, by zapewnić możliwość pracy z narzędziami

wieloprofilowymi. Jest to ważne w pięcioosiowej maszynie, gdzie wrzeciono pracuje nie tylko w osi X Y Z , ale również w osi C w zakresie +/-270º oraz w A w zakresie +/-180º z możliwością ustawiania narzędzia pod kątem -10º od dolnej krawędzi materiału. Dzięki temu na tej maszynie można wykonać prawie każdy element. Z innowacyjnych rozwiązań, które tu zastosowano, warto wspomnieć o systemie chwytaków do ram okiennych. Została zwiększona średnica trzymania całego trzpienia, dzięki czemu podczas obróbki nie ma problemu z drganiem elementów. Dostępne są różne formy chwytaków do ram. Ich górna część dociskowa, w formie talerza, może być wymieniana lub zamieniana na inny typ.

Ze względu na liczbę narzędzi obróbczych, jakie mieszczą się w tym centrum, czyli od standardowych 34 do ponad 60, producent okien ma możliwość korzystania z wielu narzędzi dla wykonania różnorodnych profili. Pięcioosiowe wrzeciono, o mocy 12 lub 15 kW i 24000 obr./minutę, które chłodzone jest cieczą, pozwala na pracę w materiale o dowolnej twardości i grubości.

Łoże agregatu z dwoma osiami Z umożliwia szybkie zastosowanie na przemian zespołu wiertarskiego i wrzeciona głównego, a poruszający się synchronicznie, zamontowany na wysięgniku talerzowy magazynek narzędziowy znajduje się zawsze tam, gdzie jest potrzebny. Maszyna pracuje z dwoma osiami Z. Pierwsza jest od elektrowrzeciona, a druga od głowicy wiertarskiej. Te niezależne ruchy stwarzają możliwość pracy jakby „wahadłowej”. Gdy głowica wiertarska pracuje, to elektrowrzeciono może czekać na swoją kolej bez konieczności odstawiania narzędzia do magazynka. Takie rozwiązanie skraca czas obróbki oraz pozwala na zwiększenie wysokości obrabianego elementu. Podczas obróbki w pionie i poziomie całe pole robocze znajduje się w obrębie głowicy wiertarskiej.

Panel sterowania w centrum CNC profit H500RS składa się z czytelnego, 24-calowego monitora oraz oprogramowania F4Integrate. Na panelu technicznym maszyny widoczne są ustawienia odpowiednie dla elektrowrzeciona i głowicy wiertarskiej. W standardzie maszyna posiada funkcję widoku trójwymiarowego, dzięki której operator w czasie rzeczywistym widzi położenie przyssawek i element obrabiany w podglądzie trójwymiarowym. Poza tym widoczne są wszystkie powierzchnie w rzucie bocznym, pionowym oraz operacje przelotowe.

W tej maszynie system bezpieczeństwa w standardzie oparty został o trójdzielne maty bezpieczeństwa. Opcjonalnie można zastosować listwy dotykowe lub zaporę świetlną, która pozwala podwieźć po same konsole ciężkie elementy i załadować np. za pomocą wózka paletowego czy widłowego.

-

Doskonałe do produkcji okien: 5-osiowe centrum profit H500RS. W standardzie maszyna posiada 6 konsoli i 2-stanowiskowe pole robocze o długości 3740 (lub 5540 mm w opcji) oraz pozwala zamocować i obrobić w 100 proc. materiały do wysokości 250 mm. Fot. Felder

-

Doskonałe do produkcji okien: 5-osiowe centrum profit H500RS. W standardzie maszyna posiada 6 konsoli i 2-stanowiskowe pole robocze o długości 3740 (lub 5540 mm w opcji) oraz pozwala zamocować i obrobić w 100 proc. materiały do wysokości 250 mm. Fot. Felder

-

Przelotowe centrum wiertarsko-frezarskie creator 950 sprawdzi się we frezowaniu kieszeni pod zamki w drzwiach oraz kołkowaniu elementów mebli. Do skorzystania z tej technologii wystarczy tylko 4,8 m² powierzchni. Fot. Felder

-

Przelotowe centrum wiertarsko-frezarskie creator 950 sprawdzi się we frezowaniu kieszeni pod zamki w drzwiach oraz kołkowaniu elementów mebli. Do skorzystania z tej technologii wystarczy tylko 4,8 m² powierzchni. Fot. Felder

-

Uniwersalne, wielozadaniowe centrum obróbcze Format-4 profit H200R dedykowane jest szczególnie zakładom specjalizującym się w produkcji mebli skrzyniowych. Fot. Felder

-

Dokładna pozycja przyssawek próżniowych na konsolach wskazywana jest bardzo precyzyjnie przez laser, a opcjonalny system lightPos z diodami LED może stanowić efektywne wsparcie podczas ich pozycjonowania. Fot. Felder

-

Potencjał obróbczy profit H300LR poszerza możliwość zastosowania agregatów kątowych. To centrum obróbcze zostało stworzone z myślą o stolarce wymagającej nadzwyczajnej szerokości roboczej. Fot. Felder

-

Rozwiązania CNC pozwalają na precyzyjną i szybką obróbkę elementów stolarki budowlanej oraz mebli. Fot. Felder

"Kurier Drzewny" Miesięcznik branży drzewnej, meblarskiej i leśnej. Jesteśmy obecni na rynku wydawniczym od 2008 roku. KONTAKT z nami: kontakt@kurierdrzewny.eu. Przeglądaj wydania Online: E-wydania. Reklamuj się u nas: Oferta www. Reklama w wydaniu drukowanym: Oferta. Artykuły w Kurierze Drzewnym: Artykuły.

Przeczytaj również

Technika, technologie, nowości

Södra Wood zmienia strukturę przemysłową, aby wzmocnić konkurencyjność

Rynek produktów drzewnych

Dodane:

1 miesiąc temu/

26 marca 2024

Södra Wood wprowadza zmiany w swojej strukturze przemysłowej, aby dalej wzmacniać swoją konkurencyjność. Jednakże klienci na Polskim rynku nie muszą obawiać się tych zmian.

Jednym z elementów strategii szwedzkiego koncernu jest konsolidacja produkcji w większych tartakach, co ma na celu osiąganie korzyści skali. W ostatnich latach rynek drzewny na świecie i w Polsce intensywnie się przekształca, a zmiany zmuszają do podjęcia kroków w celu zwiększenia efektywności produkcji.

Firma ogłosiła plany zamknięcia mniejszych jednostek i przeniesienia produkcji do większych, co wiąże się z inwestycjami w rozwój zakładów. Zmiany te mają na celu nie tylko poprawę efektywności i innowacyjności w całym łańcuch dostaw, ale także redukcję śladu węglowego, przyczyniając się do zrównoważonego rozwoju firmy.

W celu wzmocnienia i zabezpieczenia długoterminowej konkurencyjności Södra w sierpniu 2024 roku zamknie jednostki produkcyjne w Åtvidaberg i Ramkvilla. Zakład w Klevshult zostanie przekształcony w jednostkę przetwórczą. nakierowaną na procesy strugania, a działalność tartaku zostanie wygaszona. Część zakładu Södra w Torsås zostanie zamknięta, a pozostała część wystawiona na sprzedaż. Jednakże te zmiany w strukturze produkcyjnej nie wpłyną znacznie na dostępność materiału na Polskim rynku. Zgodnie z naszymi ustaleniami i zapewnieniami ze strony szwedzkiej, zmiany w strukturze nie wpłyną znacznie na Polski rynek.

Dotychczasowa produkcja z zakładu w Ramkvilla zostanie przeniesiona do tartaku w Långasjö, dzięki czemu będziemy mogli nadal dostarczać klientom te same ilości tarcicy. Ponadto zwiększy się też produkcja i dostępność drewna konstrukcyjnego C24 o grubości 60mm w tartaku w Långasjö. Dla nas to dobra informacja, ponieważ dzięki temu klienci będą mogli łączyć w jednym zamówieniu drewno konstrukcyjne C24 w grubości 45mm i 60mm z tego samego miejsca załadunku.

Zmiany w jednostkach produkcyjnych w Åtvidaberg, Klevshult oraz Torsås nie będą miały odczuwalnego wpływu na naszą działalność – zapewnia Bartosz Golak, dyrektor handlowy w Sodra Polska.

Södra Wood zapewnia wsparcie dla pracowników dotkniętych restrukturyzacją i podkreśla swoje zaangażowanie w przyszły rozwój, zarówno firmy, jak i całej branży.

Technika, technologie, nowości

Innowacje są kluczem do sukcesu

Trak-Met z Biskupca podbija rynek

Dodane:

1 miesiąc temu/

23 marca 2024

Profesjonalnie i kompleksowo – taka jest dewiza firmy Trak-Met, oferującej rozwiązania zarówno dla dużych, jak i małych przedsiębiorców w których działalności występuje pozyskiwanie tarcicy z drewna okrągłego. W swojej ofercie producent posiada przede wszystkim traki taśmowe – mobilne i stacjonarne, a także podajniki, ostrzarki pił taśmowych oraz łuparki.

Trak-Met, działający na rynku od 1997 r. jest jednym z głównych europejskich producentów pilarek taśmowych. Przedsiębiorstwo, z siedzibą w Biskupcu, ma przedstawicieli w 16 krajach. Czemu zawdzięcza sukces?

– Profesjonaliści z branży tartacznej i meblarskiej cenią sobie niezawodne maszyny, które umożliwiają bardzo precyzyjne i wydajne cięcie drewna – mówi Zbigniew Skillandat, właściciel firmy Trak-Met, produkującej traki taśmowe, które cieszą się coraz większym uznaniem zarówno w Polsce, jak i za granicą. – Nasz sukces zawdzięczamy ciągłemu rozwojowi i stosowaniu najnowszych technologii.

Własne pomysły, europejska jakość

Firma ma własny dział konstrukcyjno-technologiczny, co pozwala jej na wprowadzanie autorskich innowacji. Specjaliści wykorzystują zaawansowane narzędzia projektowania, dzięki czemu są konkurencyjni na europejskim rynku. Co ważne, maszyny Trak-Metu zawierają komponenty wyłącznie renomowanych, światowych producentów, co przekłada się na wysoki poziom bezpieczeństwa, wydajności i niezawodności.

– Dzięki innowacjom nasze traki taśmowe są doceniane nie tylko za jakość wykonania i precyzję cięcia drewna, ale za cechy coraz bardziej istotne z punktu widzenia przedsiębiorcy – podkreśla Zbigniew Skillandat. – W dobie rosnących cen energii i kosztów pracy energooszczędność i łatwość obsługi sprzętu nabierają szczególnego znaczenia w prowadzeniu działalności.

Wyznaczamy STANDARD-y

Jedną z najbardziej innowacyjnych maszyn jest przemysłowy trak taśmowy TTS-1200/60 STANDARD.

W 2019 r. został on nagrodzony Złotym Medalem na Międzynarodowych Targach Maszyn, Narzędzi i Komponentów dla Przemysłu Drzewnego i Meblarskiego DREMA. Trzy lata później, tj. w 2022 roku, otrzymał Złoty Medal i prestiżową nagrodę „Wybór Konsumentów”.

Trak TTS-1200/60 sprawdza się w obróbce dużej ilości drewna kłodowego. Zastosowano w nim taśmę tnącą, która nie wymaga walcowania. Sprzęt wydajnością i jakością piłowania nie ustępuje znacząco dużym trakom szerokotaśmowym, w których zamontowano taśmę o szerokości 100 mm, jednak koszty jego eksploatacji są dużo niższe.

Innowacje w traku

Wśród nowoczesnych rozwiązań traka TTS-1200/60 jest oryginalnie zaprojektowana osłona czołowa, która zapewnia większą sztywność głowicy tnącej. Maszyna ma także bezpaskowe koła prowadzące o średnicy 800 mm, które gwarantują długotrwałe użytkowanie brzeszczotu. Z kolei brzeszczot ma 60 mm szerokości, ostrze stellitowe i podziałką zęba co 25 mm, co zapewnia wydajność dochodzącą nawet do 40 m sześciennych drewna na 10 godzin pracy.

Dwustronne, chłodzone emulsją ślizgi prowadzące zmniejszają tarcie podczas piłowania, co wpływa na mniejszy hałas, niższe zużycie energii i wyższą prędkość skrawania.

Dokładność i wydajność

Napęd głowicy jest dwustronny i łańcuchowy, dzięki falownikowi ze sterownikiem ISP-F12 uzyskano precyzyjne pozycjonowanie. Dokładność pomiaru piłowanego drewna może wynosić nawet 0,2 mm. Wydajna hydraulika z możliwością przestawiania narzędzi ułatwia manewrowanie dużymi kłodami o wadze do 5 ton. Przesuwna, bramowa głowica tnąca oparta jest na precyzyjnie szlifowanych prętach. Operator steruje urządzeniem z wolnostojącego pulpitu, który jest zintegrowany z hydrauliką. Podtorze traka wykonano z mocnych, dwustronnie podpartych profili zamkniętych, a poprzeczne podpory zastąpiono obrabianymi na laserze CNC płytami stalowymi. To zwiększa stabilność traka i eliminuje gromadzenie się pod obrabianą kłodą trocin i kory.

Nie tylko dla tartaków

Trak-Met proponuje także sprzęt dla mniejszych firm, m.in. trak TTP 600 PREMIUM PLUS. Jest on dostępny w wersji stacjonarnej i mobilnej. Przyczepa z maszyną ma homologację na drogi Unii Europejskiej. To rozwiązanie dla przedsiębiorców, którzy zajmują się obróbką drewna także poza tartakiem.

Wersja stacjonarna sprawdzi się w zakładach przecierających kłody do 25 m sześciennych na 8 godzin.

W traku TTP 600 PREMIUM PLUS wyoblone koła prowadzące o średnicy 720 mm współpracują z taśmą tnącą o szerokości 50 mm.

Wykonanie na kołach bieżni typu PK, którą ściśle wypełnia pas wielorowkowy, zapobiega dostawaniu się trocin i żywicy między koła a pas, dodatkowo pas nie ulega zgniataniu. Osłona czołowa zwiększa sztywność głowicy tnącej, a koła prowadzące z bieżnią PK zapewniają precyzyjne ustawienie położenia piły.

Przekłada się to na dłuższy okres eksploatacji brzeszczotu. Głowica jest napędzana dwustronnie, łańcuchowo.

Trak jest wyposażony w sterownik z falownikiem, który zapewnia dokładną regulację pomiaru piłowanego drewna z precyzją do 0,2 mm. Hydraulika o dużej wydajności ułatwia manewrowanie dużymi kłodami o wadze do 4 ton. Funkcja przestawiania narzędzi hydraulicznych zapewnia elastyczność w użytkowaniu.

Wydajność i stabilność

Konstrukcja traka została zaprojektowana z myślą o wydajności i stabilności. Podtorze wykonano z masywnych i podpartych profili zamkniętych, a podpory poprzeczne wykonano z obrabianych na laserze CNC płyt stalowych. Zapewnia to stabilność, dodatkowo podczas cięcia wyeliminowano gromadzenie się trocin, kory i odłamków drewna.

– Zakup traka może być impulsem do rozwoju oferty firmy – mówi Zbigniew Skillandat. – Nasze stacjonarne i mobilne maszyny sprawdzą się nawet w niewielkich firmach. Obróbka drewna na małą skalę to szansa na dodatkowy zarobek i pomysł na biznes.

Galeria

Wysokie kompetencje i ciągły rozwój to ich DNA

Z wizytą w SCM Group Polska

Dodane:

1 miesiąc temu/

22 marca 2024

22-23 lutego w Suchym Lesie pod Poznaniem odbyły się Dni Otwarte Centrum Technologicznego SCM Group Polska. W trakcie tego wydarzenia, uczestnicy mieli okazję zapoznać się z najnowszymi osiągnięciami w dziedzinie obrabiarek drewna, technologii cięcia, okleinowania oraz maszyn stolarskich.

Wizyta w siedzibie SCM Group Polska w Suchym Lesie była dla jej klientów nie tylko przyczynkiem do obejrzenia ciekawego show roomu z maszynami w roli głównej. Przede wszystkim stanowiła okazję do bezpośrednich rozmów ze sprzedawcami oraz technikami firmy, którzy w szczegółach wyjaśniali niuanse związane z prezentowanymi technologiami. Z perspektywy naszej redakcji takie doświadczenie również jest niezwykle cenne, także pod kątem możliwości zebrania unikalnych informacji o rynku drzewnym i meblarskim.

Show Room w centrum uwagi

Wśród atrakcji czekających na gości znalazły się prezentacje najnowszych modeli maszyn, które usprawniają procesy produkcji w branży obróbki drewna. Jednym z głównych punktów programu był pokaz możliwości przemysłowej okleiniarki Stefani X, która umożliwia oklejanie wąskich płaszczyzn pod kątem 45 stopni. Ponadto, zaprezentowano model okleiniarki Olimpic 500, dedykowany dla średnich przedsiębiorstw, również posiadający tę innowacyjną funkcję.

Uczestnicy mieli okazję śledzić proces rozkroju surowca na pile panelowej Gabbiani S115, a następnie obserwować, jak elementy trafiają na różne modele okleiniarek, począwszy od mniejszych Olimpic 300, aż po przemysłową okleiniarkę Stefani.

Ponadto podczas Dni Otwartych SCM Polska zaprezentowała obróbkę płyt drewnopochodnych na zaawansowanych maszynach CNC, takich jak Morbidelli X200 i CX110. Nie zabrakło również tradycyjnych maszyn do obróbki drewna, takich jak centra obróbcze, frezarki, wyrówniarki, czy strugarki.

Oferta partnerów

Aby zapewnić pełen wgląd w proces produkcji mebli, SCM Polska zaprosiła do udziału firmy partnerskie, takie jak REHAU, LCM, Jowat i wiele innych. Ponadto, eksperci z PKO Leasing byli dostępni na miejscu, aby przedstawić atrakcyjne oferty finansowania inwestycji. Firma LignumSoft zaprezentowała swoje intuicyjne, modułowe oprogramowanie do zarządzania projektowaniem, produkcją oraz sprzedażą mebli.

Wśród innych partnerów wydarzenia warto wymienić ITA TOOLS, które zademonstrowało swoje innowacyjne narzędzia, oraz Imas, specjalizujące się w rozwiązaniach z zakresu instalacji odpylania.

Dni Otwarte SCM Polska to nie tylko prezentacje maszyn, ale także okazja do nawiązania bezpośrednich kontaktów handlowych oraz zdobycia wiedzy na temat najnowszych trendów w branży.

DNA SCM Group Polska

Podczas naszego pobytu w siedzibie firmy gościł nas Andrea Santi, członek zarządu i dyrektor SCM Group Polska, który działa w firmie SCM od 11 lat. Jak mówi, przez ten czas w polskim oddziale przedsiębiorstwa zaszły znaczące zmiany, chociażby pod względem rozbudowy sprzedaży, czy zaplecza serwisowego.

W ciągu ostatnich pięciu lat polski rynek stał się dla Grupy SCM jednym z czołowych odbiorców technologii obróbki drewna i produkcji mebli, zarówno w zakresie małych firm, jak i odbiorców przemysłowych, produkujących na dużą skalę. Jak wynika z doświadczenia firmy – struktura jej odbiorców w Polsce cały czas ewoluuje. – Przez ostatnie lata przybyło nam bardzo dużo klientów chociażby z branży producentów stolarki otworowej (okna i drzwi), a także producentów domów drewnianych. Jest tam bardzo duży potencjał, ponieważ do tej pory były to małe firmy, gdzie większość pracy wykonywana była ręcznie lub za pomocą maszyn używanych. Konkurencja na rynkach zagranicznych przyniosła trend zmierzający do automatyzacji za pomocą nowoczesnych maszyn – mówi Adrea Santi.

Nie da się ukryć, że branża meblarska w Polsce, po czasie dynamicznych wzrostów w latach 2021-2022 boryka się ze spadkami. Niemniej jednak, jak przyznaje Santi, wśród klientów SCM Group Polska są przedsiębiorstwa, które radzą sobie nawet lepiej niż we wspomnianym okresie hossy. Jest to uzależnione od rynku na jakim działają, gdzie eksportują.

Niezależnie od profilu firmy oraz jej kondycji – rynek wyczuwalnie wywiera presję na ceny oferowane przez producentów maszyn. Dlatego od ponad dwóch lat SCM Group proponuje te same cenniki dla rynku polskiego, mimo inflacji oraz innych czynników uzasadniających ewentualne podwyżki.

Dzięki takiej elastyczności firma bierze udział w wielu ciekawych projektach. – Mogę wspomnieć, że obecnie realizujemy duży projekt dla dużego producenta drzwi. Wg założeń powinien on się zakończyć uruchomieniem całego parku maszynowego do końca br. – mówi Santi. Firma jest w stanie realizować różnej wielkości projekty, również te bardzo zaawansowane, dzięki wsparciu zaawansowanego działu konstrukcyjnego we Włoszech. – Mamy wysokiej jakości techników i jesteśmy w stanie szybko reagować na całym świecie. – dodaje.

Dni Otwarte w siedzibie SCM Group Polska były momentem na odświeżenie wiedzy oraz kontaktów i po tej wizycie pozostało pozytywne wrażenie. Należy jednak wspomnieć, że show room w Suchym Lesie jest otwarty dla klientów przez cały rok.

www.scmwood.com

+48 61 651 47 95

Technika, technologie, nowości

Efektywne zarządzanie produkcją okien i drzwi za pomocą profesjonalnego narzędzia informatycznego

Oprogramowanie

Dodane:

1 miesiąc temu/

21 marca 2024

FenOffice od firmy Prologic to nie tylko kolejne oprogramowanie do zarządzania produkcją. To centralna oś, której używają zakłady produkcyjne do sterowania swoimi procesami. Niezależnie, czy tworzysz okna czy drzwi, FenOffice jest kluczowym narzędziem, które ułatwia zarządzanie każdym aspektem Twojej działalności.

Ogłoszenie tego, że „Wydajna obsługa klienta jest centrum prowadzenia zakładu”, z pewnością zyskuje na znaczeniu w świetle rosnących oczekiwań klientów i konkurencji na rynku. Dlatego FenOffice stawia nacisk na obsługę klienta, oferując obszerny program zarządzania i konstrukcyjny, który jest przyjazny dla użytkownika.

Składający się z różnorodnych modułów FenOffice wspiera użytkownika na każdym etapie codziennej pracy w zakładzie. Pozwala na opracowywanie bazy adresów, artykułów i projektów, a także umożliwia łatwe zarządzanie informacjami zakładowymi. Bezproblemowo można rejestrować nowe dane klientów, aktualizować adresy i wartości artykułów oraz usuwać przestarzałe dane.

Dzięki pełnej integracji procesów od oferty do produkcji, FenOffice umożliwia płynne zarządzanie wszystkimi etapami w jednym oprogramowaniu. Moduły analizy ilości, statystyki projektów, księgi kasowe oraz przebiegu płatności dają użytkownikowi kompleksowy wgląd w działalność zakładu.

Analiza ilości umożliwia zestawienie wszystkich materiałów zleceń produkcyjnych, natomiast statystyka projektów przedstawia istotne informacje w formie graficznej, ułatwiając zarządzanie produkcją. Księgi kasowe oraz przebieg płatności zapewniają rzetelne przedstawienie przychodów i rozchodów, automatycznie uwzględniając kwoty skonto przy generowaniu przekazów płatniczych.

FenOffice z bliska

Konstruowanie okien i drzwi to sztuka projektowania i kształtowania, która wymaga precyzji i elastyczności. W tej dziedzinie kluczowe jest posiadanie narzędzi, które pozwalają na swobodną realizację pomysłów i dostosowanie się do różnorodnych potrzeb klientów. FenOffice, innowacyjny program konstrukcyjny z rodziny FenOffice, to właśnie taki instrument, który uniezależnia użytkownika od systemów profili i ich specyfiki, oferując nieograniczone możliwości projektowania.

Niezależnie od tego, czy projektujemy okno IV czy PSK, FenOffice umożliwia konstruowanie okien i drzwi każdej wielkości i kształtu zgodnie ze skalą. Realistyczne przedstawienie kolorów i usłojenia, możliwość różnego przyporządkowania i rysowania elementów, takich jak słupki, ślemiona i szprosy, oraz swobodna konfiguracja pod dowolnie wybranym kątem, to tylko niektóre z funkcji, które sprawiają, że FenOffice jest niezastąpionym narzędziem dla projektantów stolarki otworowej.

Jedną z kluczowych zalet programu jest możliwość zarządzania i konstrukcyjnego wykorzystywania okuć i szkła. FenOffice pozwala na przypisywanie symboli różnym garniturom, oznaczanie niestandardowych skrzydeł, określanie i rozbudowę list rodzajów szkła. Dodatkowo, kalkulacja ceny może odbywać się według cennika, stałej ceny lub ceny minimalnej, dając użytkownikowi pełną kontrolę nad kosztami produkcji.

Dzięki FenOffice projektowanie nowych okien i drzwi staje się proste i intuicyjne. Standardowe wartości obliczeń i preferowane materiały pozwalają na szybką konstrukcję, a wszystkie ustawienia domyślne można łatwo dostosować do własnych potrzeb. Program umożliwia również płynne przełączanie się między widokiem od wewnątrz i od zewnątrz, co pozwala na kompleksową analizę projektu.

Kolejną zaletą FenOffice jest szybki dostęp do podstawowych danych, co pozwala na płynne generowanie kalkulacji.

Program pozwala na precyzyjne określenie ceny pozycji na podstawie mnożników, takich jak zapotrzebowanie materiału, czasy produkcji i narzuty kosztów zakładowych, przy zachowaniu możliwości edycji w każdym momencie.

Dodatkowo, FenOffice umożliwia tworzenie formularzy i list dla produkcji, co ułatwia organizację pracy i zarządzanie danymi istotnymi dla produkcji. Program pozwala również na sterowanie maszynami poprzez dane produkcyjne, co przyspiesza i usprawnia proces produkcyjny.

Wreszcie, FenOffice automatycznie tworzy zwymiarowane rysunki, co pozwala na precyzyjne przedstawienie projektu pod względem wysokości, szerokości oraz detali. Dzięki temu użytkownik może łatwo zweryfikować projekt i przekazać go do produkcji.

Program pozwala na precyzyjne określenie ceny pozycji na podstawie mnożników, takich jak zapotrzebowanie materiału, czasy produkcji i narzuty kosztów zakładowych, przy zachowaniu możliwości edycji w każdym momencie.

Dodatkowo, FenOffice umożliwia tworzenie formularzy i list dla produkcji, co ułatwia organizację pracy i zarządzanie danymi istotnymi dla produkcji. Program pozwala również na sterowanie maszynami poprzez dane produkcyjne, co przyspiesza i usprawnia proces produkcyjny.

Wreszcie, FenOffice automatycznie tworzy zwymiarowane rysunki, co pozwala na precyzyjne przedstawienie projektu pod względem wysokości, szerokości oraz detali. Dzięki temu użytkownik może łatwo zweryfikować projekt i przekazać go do produkcji.

Zarządzanie czasem

Efektywne zarządzanie czasem to kluczowy element sprawnego funkcjonowania każdego zakładu produkcyjnego. Wychodząc naprzeciw potrzebom branży, firma ProLogic wprowadza FenTime – innowacyjne narzędzie, które umożliwia precyzyjną rejestrację czasu produkcji oraz jego analizę, co przekłada się na zwiększenie wydajności i optymalizację kosztów.

Czasy zbierane na produkcji można w programie wprowadzać ręcznie, jednak FenTime oferuje alternatywną i bardziej efektywną metodę. Pracownicy mogą bezpośrednio rejestrować czasy przy pomocy komputerów bazujących na systemie Windows®, skanerów kodów kreskowych lub aplikacji FenTools. Dzięki temu proces rejestracji staje się szybszy i bardziej precyzyjny, co eliminuje ryzyko błędów i zapewnia dokładne odzwierciedlenie rzeczywistego czasu pracy.

Jedną z zalet FenTime jest możliwość rejestracji czasów produkcji poprzez terminale. Po wyborze pracownika, procesu i miejsca kosztów można rozpocząć, przerwać lub zakończyć trwającą czynność, co pozwala na elastyczne zarządzanie czasem i środkami produkcyjnymi.

Dodatkowo, rejestracja czasów na spersonalizowanych skanerach kodów kreskowych lub smartfonach za pomocą aplikacji FenTools sprawia, że proces jest jeszcze bardziej intuicyjny i wygodny dla pracowników.

Dzięki integracji z całą paletą produktów FenOffice, FenTime zapewnia płynne przejęcie danych dotyczących pracowników, miejsc kosztów i procesów bezpośrednio i bez zbędnych połączeń. Zarejestrowane czasy automatycznie zapisują się w bazie FenOffice, eliminując konieczność stosowania procedur importu lub eksportu.

Ponadto, FenTime umożliwia zestawienie faktycznych kosztów materiałów z ich skalkulowanymi kosztami, co pozwala na dokładne monitorowanie wydatków związanych z produkcją. W połączeniu z opcjonalnym modułem „Finanse”, FenTime pozwala na bezpośrednie uwzględnienie faktur dostawców w kalkulacji powykonawczej, co jeszcze bardziej usprawnia proces zarządzania kosztami.

Do pracy zdalnej

W erze cyfrowej, szybkość i łatwość dostępu do informacji stają się kluczowe dla sprawnego funkcjonowania firm. Wychodząc naprzeciw potrzebom współczesnych przedsiębiorstw, firma ProLogic wprowadza FenTools – innowacyjną mobilną aplikację, która zmienia sposób pracy zdalnej i umożliwia efektywne zarządzanie danymi bez względu na lokalizację.

FenTools to mobilne narzędzie stworzone dla pracowników poza biurem, zapewniające bezpośredni i obszerny dostęp do systemu FenOffice. Dzięki aplikacji pracownicy zewnętrzni mają możliwość szybkiego i wygodnego dostępu do aktualnej bazy danych, co przekłada się na znaczną oszczędność czasu i zwiększenie efektywności pracy.

Niezwykłą zaletą FenTools jest możliwość synchronizacji danych w czasie rzeczywistym. Dotąd zbieranie informacji na spotkaniach i wprowadzanie ich ręcznie do systemu wymagało czasu i wysiłku. Teraz wystarczy jedno kliknięcie klawisza „synchronizuj”, aby dane znalazły się już w systemie, co sprawia, że proces jest znacznie szybszy i bardziej efektywny.

Aplikacja FenTools stanowi również wartość dodaną dla małych i średnich firm, umożliwiając pracownikom stały dostęp do aktualnych danych FenOffice i niezależność od biura.

Podczas każdej rozmowy z klientem pracownicy są optymalnie przygotowani, dzięki dostępowi do wszystkich informacji dotyczących klienta i jego projektów. Dodatkowo, dzięki funkcji wyszukiwania, praca z danymi staje się jeszcze bardziej efektywna i wydajna.

FenTools umożliwia również przesyłanie danych pomiarów bezpośrednio z budowy do systemu oraz udostępnianie informacji bezpośrednio współpracownikom.

Dzięki funkcji notatek możliwa jest bezproblemowa wymiana tekstów i obrazów pomiędzy FenOffice i FenTools, co zapewnia płynną komunikację i błyskawiczne udostępnianie informacji.

Pierwszym krokiem w drodze do bezpapierowego biura jest wykorzystanie aplikacji FenTools. Dzięki niej praca zdalna staje się prostsza, szybsza i bardziej efektywna, a firma FenOffice kontynuuje swoją misję dostarczania innowacyjnych rozwiązań, które wspierają rozwój współczesnych przedsiębiorstw.

Bezpośrednio z produkcji

FenProd to innowacyjne i bezpapierowe narzędzie stworzone z myślą o efektywnej produkcji. Rozwiązanie to wykorzystuje zaawansowane technologie, aby usprawnić procesy produkcyjne oraz zapewnić szybki dostęp do niezbędnych informacji, dbając jednocześnie o optymalne wykorzystanie zasobów. Dzięki FenProd, etapy produkcji okien drewnianych, drewniano-aluminiowych i PVC stają się bardziej zorganizowane i efektywne. Wychodząc od etapów konstrukcyjnych, FenProd udostępnia standardowe stanowiska robocze, które umożliwiają łatwe zarządzanie procesem produkcyjnym.

Centralnym punktem sterowania produkcją jest stanowisko kierownika, gdzie planowane są zlecenia, optymalizowana jest kolejność produkcji, a także monitorowane jest obciążenie produkcji. Dzięki temu, kierownik ma szybki podgląd na postęp prac oraz może podejmować decyzje w oparciu o aktualne informacje.

Rejestracja wykonanych elementów na stanowiskach roboczych umożliwia kierownikowi śledzenie postępu produkcji w czasie rzeczywistym. Ponadto, dane przekazywane są również do systemu FenOffice, co zapewnia kompleksową synchronizację informacji pomiędzy różnymi etapami procesu produkcyjnego.

FenProd umożliwia również szybkie wprowadzanie zmian w zleceniach produkcyjnych, co jest niezbędne w dynamicznym środowisku produkcyjnym. Ponowne przekazanie danych zlecenia do FenProd eliminuje potrzebę zbierania i wymiany dokumentów produkcyjnych na wszystkich stanowiskach roboczych, co przyspiesza proces produkcji oraz redukuje ryzyko pomyłek.

Platforma sprzedaży online

FenShop to innowacyjne narzędzie stworzone z myślą o prezentacji oraz sprzedaży produktów na stronach internetowych. Niezależnie od klienta czy to zarejestrowanego użytkownika czy gościa, proces rejestracji pozycji odbywa się prosto i intuicyjnie, dzięki zastosowaniu nowoczesnych rozwiązań technologicznych.

Nowoczesne środki sprzedaży i prezentacja produktów online zyskują coraz większą popularność, a FenShop staje się nieodłączną częścią tego trendu. Dzięki przejrzystemu konfiguratorowi, odwiedzający stronę mogą łatwo wybrać konstrukcję okna lub drzwi, wprowadzić odpowiednie wymiary i zapisać wybrane pozycje w koszyku.

Po zakończeniu wyboru, klient ma możliwość przesłania koszyka do producenta. Cały proces odbywa się szybko i sprawnie, a użytkownik może zdecydować, czy chce korzystać z funkcji gościa czy zalogować się na swoje konto. Dodatkowo, w FenShop istnieje opcja wyceny wybranych pozycji, co umożliwia klientom uzyskanie orientacyjnej ceny produktów przed dokonaniem zakupu.

Warto zaznaczyć, że ceny produktów w FenShop są zawsze aktualne, ponieważ system automatycznie pobiera informacje z zdefiniowanych w FenOffice cenników i dopłat. Dzięki temu, klient otrzymuje rzetelną wycenę, która jest aktualizowana w czasie rzeczywistym przy każdej zmianie parametrów produktu.

Ostatnio dodane

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuKoniec z „bezcłowym” importem rosyjskich produktów drzewnych przez Kazachstan i Turcję?

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuEuropejski przemysł drzewny domaga się zmian w rozporządzeniu EUDR

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuPierwszy punkt zbiórki materiałów do recyklingu

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuJuż w maju spotkamy się na targach we Włoszech

-

Wydarzenia1 tydzień temu

Wydarzenia1 tydzień temuDrewno to nie jest uciążliwym odpadem

-

Aktualności1 tydzień temu

Aktualności1 tydzień temuZmiana terminu i synergia między projektami pozwoliły wrócić na drogę świetności

-

Przegląd Meblarski2 dni temu

Przegląd Meblarski2 dni temuStawiają na nowoczesne systemy lakiernicze na rzecz zrównoważonej przyszłości

Komentarze